|

|

|

|

|

子孔径抛光中频误差调控新方法:可控螺旋磁流变抛光方法 |

|

|

导读

近期,国防科技大学智能科学学院石峰和宋辞团队在Light: Advanced Manufacturing发表了题为“Novel suppression strategy of mid-spatial-frequency error in sub-aperture polishing: adaptive spacing-swing controllable spiral magnetorheological finishing (CSMRF) method”的研究论文。

研究提出一种全新子孔径抛光方法:可控螺旋磁流变抛光方法,该方法基于可变卷积核(去除函数)打破了传统子孔径抛光的恒定去除函数卷积材料去除机制,巧妙结合自适应加工步距和去除函数的螺旋变化,分散并平滑了中频波纹误差,充分验证了二者在调控中频误差中的互补作用。研究团队通过集成遗传算法寻优确定自适应间距和螺旋角的最佳组合,并应用非负梯度约束驻留时间求解算法实现可控螺旋磁流变加工,进而调控特定中频段误差。该方法可根据加工目标需求有效地控制中频段误差的分布特性,并且为全频段误差协同控制提供了一种全新思路,在高分辨率对地观测、惯性约束聚变、同步辐射光源、极紫外光刻等国家重大领域具有非常重大的技术应用价值。

应用与挑战

随着高分辨率对地观测系统、大型天文望远镜、X射线望远镜、激光核聚变装置、同步辐射装置等大科学装置,紫外 / 极紫外光刻机、精密惯性器件、飞行器光学导引头、消费电子产品、医疗器械等设备快速发展,对设备中光学元件的超精密制造需求不断提高。当前,计算机控制子孔径抛光技术仍是实现高精度光学表面的关键技术。该技术利用小型抛光工具沿定义的抛光路径修正表面形状误差。抛光工具形成的去除函数通过调整在路径上不同加工位置处的停留时间实现“高区”去除更多材料,“低区”去除更少材料。这种方法虽然能够有效校正低频表面形状误差,但垂直于扫描方向的去除函数非连续卷积材料去除的固有模式会引入了规则的卷积残差:中频波纹误差。然而,光刻物镜、空间光学元件、X射线反射镜和高能/高功率激光元件等核心光学元件对制造后表面中频误差控制提出了更高要求来实现更好的光学系统性能。因此,中频误差控制已成为限制子孔径抛光技术进一步发展的主要挑战。

磁流变抛光具有极高的确定性修形能力、超高表面质量和亚表面无损等关键优势,相比于其他几种传统子孔径抛光技术(小型抛光盘和离子束抛光等),磁流变抛光特有的柔性抛光缎带可更好的与各种形状工件发生“柔性”接触,解决了小工具抛光盘与工件刚性接触导致的表面贴合差的问题。相较于抛光效率较低、材料受限、价格更昂贵的离子束抛光技术,磁流变抛光可以更高效地加工各种材料。但加工后引入的大量中频误差成为制约其进一步发展的关键因素。因此有效的中频误差抑制策略对磁流变抛光技术的生产效率及加工精度均有显著提升,同时可以将该项技术推向更加高端的应用场景。

为应对上述挑战,普遍观点认为控制磁流变抛光过程中频误差的主流技术方案有三种:1. 磁流变抛光参数优化及复合工艺后处理技术。2.磁流变加工过程中的抛光路径优化技术。3. 磁流变抛光去除函数形态及稳定性的调控技术。方案一虽然可有效控制中频误差,但由于额外工艺的引入牺牲了其他频段精度,并且工艺链繁琐需要反复迭代。方案二虽然能够有效控制中频波纹误差,但复杂路径会导致低频误差严重恶化。方案三依然采用规则路径扫描加工方法,无法避免中频波纹误差的引入。因此,亟需从机理上创新消除中频波纹误差的更优方法。

自适应步距可控螺旋磁流变抛光方法

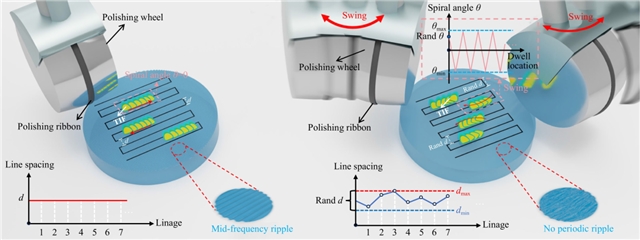

石峰和宋辞团队提出一种可控螺旋磁流变抛光方法,该方法打破了传统恒定去除函数的卷积材料去除机制。研究团队巧妙结合自适应加工步距和去除函数螺旋变化,如图1所示,分散并平滑了中频波纹误差,验证了二者在调控中频误差中的互补作用,解决了子孔径抛光中频误差的控制难题。

图1:可控螺旋磁流变抛光方法示意图(时变间距-摆动策略)

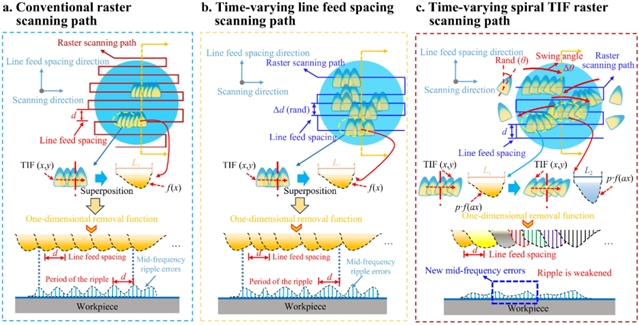

研究团队从子孔径抛光卷积材料去除理论切入,深入分析其换行方向不连续进给加工下表面中频误差形态演变机制,对比分析传统光栅扫描、时变步距光栅扫描和时变螺旋去除函数扫描下中频波纹误差的形态演变过程,如图2所示。结合傅里叶变换提供的频谱特征进一步分析了不同策略下中频波纹误差的叠加相长干涉机制。结果表明时变步距光栅扫描策略使频谱在求和过程中特征峰值错位,削弱了周期性波纹峰值。去除函数螺旋叠加态与“擦除”作用相似,可有效地平滑频谱上产生的“尖峰”误差。因此,研究团队结合了时变加工间距策略和可控螺旋磁流变加工方法,前者从根源上消除了周期性MSF纹波误差,后者可以通过减弱不同频率下的纹波结构来平滑“尖峰”误差,二者在控制中频波纹误差方面具有互补作用。

图2:不同加工策略下表面中频波纹误差形成机制示意图(a)传统光栅扫描(b)时变步距光栅扫描(c)时变螺旋去除函数扫描

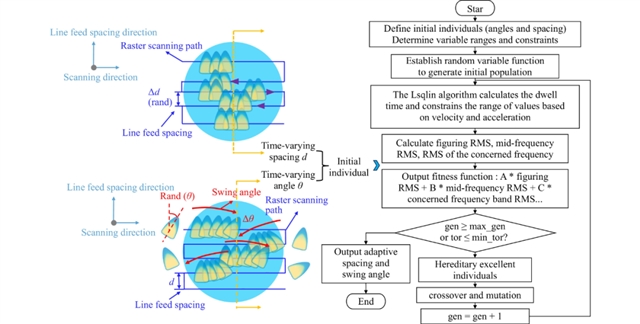

面对可控螺旋磁流变抛光过程中的时变去除函数挑战,传统卷积去除模型理论已然失效。为此,研究团队创新性的采用基于线性方程组模型的非负梯度约束算法来求解驻留时间,并结合遗传算法,通过构建适应度函数对自适应行距与去除函数螺旋角进行同步优化,在满足多种约束条件下实现了特定中频误差的最小化,具体流程如图3所示。该方法具有原创性和普适性,是国际上首次采用时变去除函数解决加工过程中多目标优化问题的方法,为同类先进制造工艺提供了全新解决方案。

图3:集成遗传算法的特定中频段误差控制停留时间求解流程图

加工效果

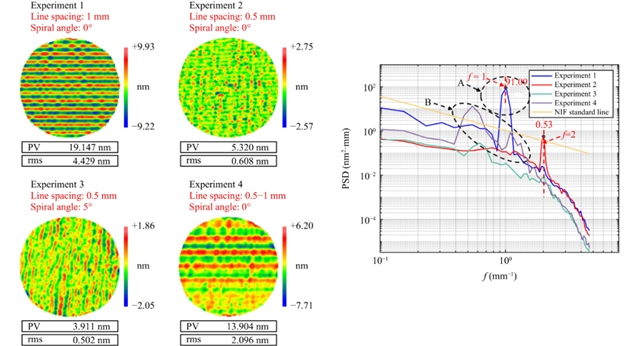

图4中实验结果表明,应用提出的自适应间距方法成功地分散传统子孔径抛光引入的周期性波纹特征,但PSD曲线中引入更多的小型“尖峰”误差,中频误差并没有减弱。应用可控螺旋磁流变抛光方法,中频波纹得到了显著抑制,PSD曲线对应的特征峰值几乎消失,实现了预测的平滑效果。

图4:常规扫描策略、可控螺旋策略和时变间距策略下中频误差和PSD曲线的实验结果比较

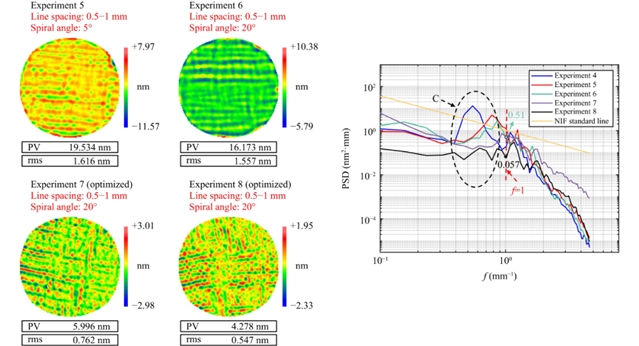

图5中实验结果表明,当结合自适应间距-摆动可控螺旋磁流变抛光方法并集成遗传算法的非负梯度约束停留时间优化算法进行特定中频段误差优化时,中频段误差均得到了显著改善,达到了与0.5mm间距相当的水平。螺旋角的引入可有效平滑时变间距导致的新‘尖峰’误差,与我们的模拟和理论分析一致。与传统扫描策略(实验1)相比,当在适应度函数f=1处增加优化权重时,子孔径抛光中由卷积引起的中频纹波误差完全消除,PSD曲线在该频率下的值减小了10倍,特征峰值降低了99.938%,实现了特定中频误差的定向控制。

图5:不同适应度函数下自适应间距-摆动可控螺旋磁流变抛光方法的中频误差和PSD曲线实验结果对比

本研究已在惯性约束聚变光学元件制造上取得重大进展。将新型子孔径抛光多目标优化加工方法应用于惯性约束聚变装置典型终端光学元件研制,在进行微米量级的可控螺旋磁流变抛光材料去除时,中频误差RMS可控制在亚纳米水平,并且不引入中频波纹误差。元件表面的中频段误差PSD曲线优于NIF的PSD曲线标准,同时满足面形精度PV/RMS值和误差梯度GRMS值,为惯性约束聚变终端光学元件的大批量稳定高效制造提供有力支撑。

总结与展望

研究提出的可控螺旋磁流变抛光方法,为解决子孔径抛光所引入的中频误差难题提供了全新路径。研究成果旨在加深对可控螺旋磁流变抛光后表面中频波纹误差和特定中频段误差控制机制的理解。结果证实,可控螺旋磁流变抛光方法可以实现对中频误差的高效抑制,为子孔径抛光技术提供全新思路。得益于其去除函数空间姿态灵活可调、抛光颗粒多向划擦的独特优势,该方法在低频误差修正与高频超光滑表面实现方面同样展现出强大潜力。目前,该工艺已在惯性约束聚变元件制造中成功验证,凭借其优异的材料适应性与加工稳定性,未来有望广泛应用于光刻物镜、空间光学、X射线反射镜乃至下一代半导体制造等超精密加工领域,为相关产业发展注入新的技术动力。(来源:先进制造微信公众号)

相关论文信息:https://doi.org/10.37188/lam.2025.045

特别声明:本文转载仅仅是出于传播信息的需要,并不意味着代表本网站观点或证实其内容的真实性;如其他媒体、网站或个人从本网站转载使用,须保留本网站注明的“来源”,并自负版权等法律责任;作者如果不希望被转载或者联系转载稿费等事宜,请与我们接洽。