在21世纪的材料科学前沿,一种新型结构材料正在重塑人类对物质本质的认知——它们不依赖原子组成决定属性,而是通过微观结构设计获得“超自然能力”,这就是超材料(Metamaterials)。从电磁隐身、声学屏蔽到力学变形控制,超材料的研究不断突破传统材料的性能边界,成为新一轮科技革命的关键引擎。

随着应用需求的多维跃升,超材料正在从单一功能性迈向集成智能响应,能自感知、自调整、可编程、可回溯的“智能超材料”成为国际热门前沿研究。而这场转变的核心,在于微观结构的“精密可控”——一种比传统制造更细腻、更自由、更适应多物理耦合场景的制造方式亟需登场。微纳3D打印,正在为超材料技术的范式跃迁提供一种高效便捷、自主可控的底层操作系统。

从结构控制到智能调控:超材料产业化进程

超材料的超自然能力,在于其性质由人工结构主导,而非自然元素。在过去,学界围绕负折射率、负泊松比、拓扑保护、异构耦合等展开了丰富研究,创造了许多本不可能存在的性能组合。

在尖端制造与前沿材料深度融合发展浪潮中,超材料衍生技术也逐步深入航空航天、人形机器人、无线通信、隐身材料、高精度成像等多个尖端科技领域。近年来,我国在超材料领域的科研成果和产业转化能力持续提升,逐步构建起从基础理论研究到应用开发,再到产业化部署的完整技术生态。可以见得,未来的需求已不仅是在材料性能方面的优化,而是材料性能响应复杂场景。

当然,实现这些响应性、可重构性、可编程性、集成性复杂场景的前提,是对材料在微纳尺度上的自由重构能力,而传统加工方式在这一点上很难实现。此时,以摩方精密为代表的国产微纳3D打印企业,正在成为解决超材料制造卡点的重要力量。

制造瓶颈下的技术突围:微纳3D打印的精准解法

摩方精密创新的面投影微立体光刻(PμSL)技术,可实现最高2μm光学精度,这对调控微观力场分布、电磁波传播路径、或相变区分布至关重要,能真实构建还原超材料微观结构,以下列举几个前沿实例:

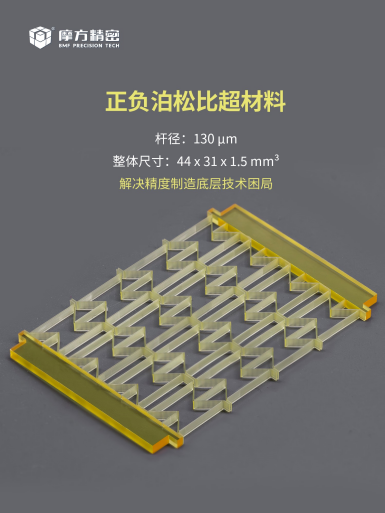

应用案例一:正负泊松比超材料

西安交通大学的洪军/李宝童课题组通过对巨量高精度性能数据的分析,建立了一种精准计算力学性能的理论模型,并基于模型进一步提出了用于获取可编程极限性能的几何设计准则。

团队采用摩方精密微纳3D打印系统:microArch S240(精度:10μm),完成了在杨氏模量上具有两个数量级以上增强效果的材料样件的制备,并实现了样件在长度尺度上由微米尺度到宏观尺度的跨越。

论文链接:https://doi.org/10.1002/advs.202307279

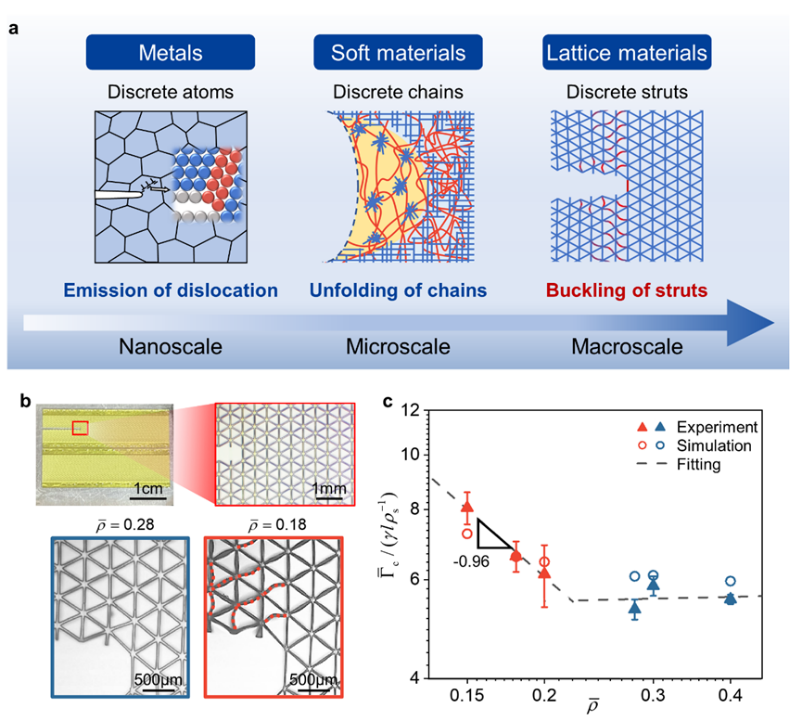

应用案例二:轻质抗断裂点阵超材料的增韧新机制

随着航空航天、柔性电子等领域对轻质高性能材料的需求快速增长,点阵超材料因其优异的轻质高强韧特性受到广泛关注。然而,增材制造不可避免引起裂纹等制造缺陷,严重制约了点阵超材料在实际工程中的应用。

不同离散系统中的增韧机制与点阵超材料中杆件屈曲引起的比断裂能反常标度律

中国科学技术大学倪勇教授、何陵辉教授课题组系统揭示了点阵超材料中杆件屈曲诱导裂纹钝化的非线性增韧机制,发现了比断裂能随相对密度降低而反常上升的标度律关系。并采用摩方精密微纳3D打印系统:nanoArch S130(精度:2μm)制造出实验所需点阵结构,使得裂纹形貌、单元尺寸和边界条件均得到了高精度实现,为系统开展裂纹起始实验与数字图像相关(DIC)应变分析提供了坚实技术支撑。

论文链接:https://doi.org/10.1002/adma.202419635

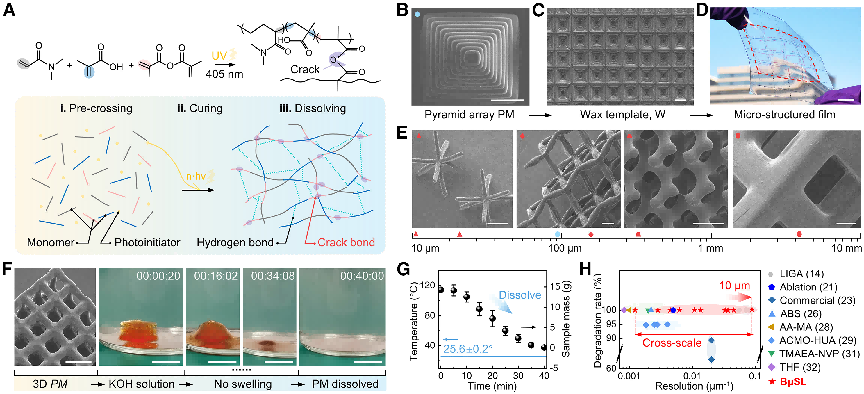

应用案例三:可编程仿生超材料电子的熔模微铸造3D打印方法

受用于铸造结构复杂的青铜器失蜡法启发,来自西安交通大学的陈小明、邵金友教授团队提出了一种基于布尔逻辑的熔模微铸造μ-3D打印(BμSL)技术,实现了多种不同功能材料的复杂高精结构成型。继而模仿触觉强弱感知,制造类神经元超材料器件,增强了机械手抓取的自主执行与多模态识别能力。这项研究为可编程超材料电子的设计与制造提供一种通用策略。该研究首先利用摩方精密微纳3D打印系统:nanoArch? P140(精度:10 μm),制备了一种具有复杂结构的可溶光敏树脂3D打印预模(PM)。

跨尺度2D/3D可溶性树脂合成及微尺度结构打印

研究结果为仿生超材料电子的“材料-结构-功能”一体化制造及性能调控提供了实现方案。BμSL方法为仿生超材料电子性能设计带来新的实现思路,降低了多模态器件的感知集成难度。该工作所得到的感知交互系统为机械手自主操纵与反馈提供大量数据,未来可灵活应用于软电子器件、机器人自主判断与识别、柔性触手及控制等多类具身智能应用。

以微观重构之力,破局超材料颠覆创新之路

超材料从实验室走向产业化,遵循“技术验证-中试放大-产业落地”的发展路径。面对微米尺度上性能与功能的复杂交织,唯有突破制造手段的桎梏,才能真正释放设计的力量。微纳3D打印技术,正是连接微观自由建构与宏观智能演化的关键纽带。

近年来,摩方精密陆续推出的S系列和D系列打印系统,已实现从2μm到25μm高精度覆盖,打破了对进口微纳加工设备的依赖。其构建的“设备+材料+服务”全生态解决方案体系,为科研团队提供了成果转化全链条支持。目前已在5G/6G通信滤波器、航空航天、柔性电子器件等方向,为超材料的“技术验证-中试放大-产业落地”路径提供范式。

可以预见,在中国新一轮制造业智能化、信息化转型中,微纳3D打印将作为结构创新的加速器,为我国超材料从实验室走向全球市场提供不竭的动力来源。

版权声明:凡本网注明“来源:中国科学报、科学网、科学新闻杂志”的所有作品,网站转载,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱:shouquan@stimes.cn。