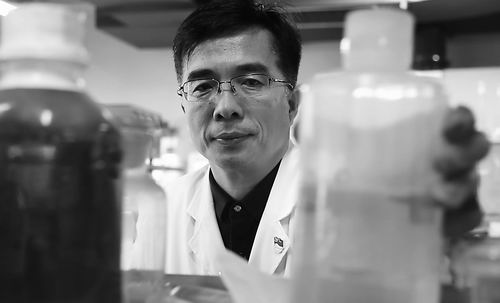

①崔光磊在做实验。

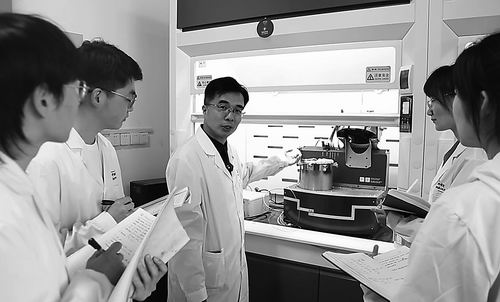

②崔光磊(中)和团队成员在实验室。

③正在进行干房涂布的科研人员和超薄硫化物固态电解质膜。受访者供图

■本报记者 廖洋 通讯员 夏雪

新能源汽车产业一路风驰电掣,以锐不可当之势重塑出行版图。然而,电池热失控事故却似高悬的“达摩克利斯之剑”。2024年的行业数据敲响警钟——我国新能源汽车起火案例中,80%是电池热失控“兴风作浪”。

与此同时,消费者深陷续航焦虑与充电困境的泥沼。而“高能量密度与安全性难以兼得”这一技术魔咒,更是将行业技术迭代困于瓶颈。将于2026年7月1日正式实施的《电动汽车用动力蓄电池安全要求》提出,热失控后2小时不起火、不爆炸。这恰似一场倒计时的安全大考,让技术升级迫在眉睫。

凭借高能量密度与安全性的卓越优势,固态电池脱颖而出,行业巨头纷纷将其定为下一代核心技术,计划2027年前后量产。但全固态电池界面稳定性差、电解质薄层化难等,成为阻碍量产的“拦路猛虎”。

近日,中国科学院青岛生物能源与过程研究所(以下简称青岛能源所)研究员、固态能源系统技术中心主任崔光磊团队传来好消息,研究团队在固态电池正极、负极、电解质三大核心材料领域接连取得突破性进展,不仅为深空、深海等极端场景提供可靠解决方案,更为民用动力电池打通安全与续航的“任督二脉”。

团队提出的“刚柔并济”“均质化正极”等设计理念,正精准破解这些瓶颈。从为深潜器提供保障的聚合物固态电池到反哺民用市场的技术方案,团队用“极端场景技术反推民用创新”的路径,为固态电池产业化按下“加速键”。

正极“均质化”革命:零应变、“零添加剂”

长期以来,商用正极活性材料电导率低的问题,一直是制约电池性能的“卡脖子”问题。

传统方案不得不添加非活性导电导离子剂,但这种“补丁式”设计却陷入两难:添加剂虽提升了导电性,却与充放电时体积变化显著的层状氧化物正极“水火不容”,加剧了“电-化-力”耦合副反应,最终导致电池能量密度与循环寿命都打折扣。这种异质复合结构,成了全固态锂电池性能跃升的“阿喀琉斯之踵”。

“如果能研制出兼具优异离子、电子混合导电性的正极材料,彻底摆脱对导电添加剂的依赖,就能一举攻克这个行业痛点。”在青岛能源所的内部研讨会上,崔光磊提出的这一构想迅速点燃团队的攻关热情。

经过团队充分论证,“均质化正极” 被确定为核心技术突破口。

团队对数十种候选材料展开系统性筛选与改良,最终成功合成零应变正极材料锂钛锗磷硫硒。该材料在保持250毫安时/克高比容量的同时,体积变化率仅1.2%;采用它制成的均质化正极使全固态锂电池在室温下实现超万次稳定循环,能量密度达390瓦时/千克,成为固态电池发展的重要里程碑。

团队骨干、青岛能源所鞠江伟博士介绍:“这种新设计范式彻底颠覆了传统设计逻辑,实现能量密度与循环寿命的‘双赢’,其稳定性已完全满足电动汽车、大规模储能的严苛要求。”

实验还证实,这种新型正极在长期循环中未出现性能衰减,更重要的是,该技术路线对固态钠电池等其他储能体系同样具有普适性。

目前,团队正加速推进材料放大制备。崔光磊信心十足:“这项技术有望冲破储能领域多年的‘能量-功率-寿命’的不可能三角。”

相关成果已发表于《自然-能源》,不仅为下一代电池技术开辟新路径,更彰显了中国科研团队在关键材料领域的原始创新能力。

电解质膜攻坚:从“散沙难聚” 到 “刚柔并济”

全固态电池要实现“充电一次跑千里”,还有一个关键是让电解质膜“瘦身”——膜越薄,电池储能越多。但核心材料硫化物敏感难用:颗粒像散沙难粘成膜,怕水怕氧,尤其对极性溶剂和部分粘结剂敏感,制备30微米以下超薄膜难度极高。湿法涂布时,硫化物的敏感性让材料选择处处受限;无溶剂干法虽环保省钱,却使用聚四氟乙烯作粘结剂——既要精准控制剪切力使其成纤维,又要经过精密的多级连辊减薄,成膜强度差,还容易被还原。

“要是能结合聚合物的柔性和硫化物的高导电性,做出又柔又韧、离子跑得还快的薄膜,问题不就解决了?”崔光磊的这一想法,再次为团队指明了方向。

经过数百次实验,团队确定“刚柔并济-三相渗流”的解决方案,分别突破干法与湿法的材料、技术瓶颈。

干法上,团队摒弃传统聚四氟乙烯,改用热塑性聚酰胺作“柔性胶水”,将其与硫化物颗粒提前混合,在140℃下轻轻压制,聚酰胺便像溶化的糖一样,渗进硫化物颗粒的缝隙中,冷却后结成“弹性网”。最终制成的膜厚度控制在25微米以内,既柔又韧不易破,室温下离子电导率还高。用同步辐射X光“透视”电池内部,即便充放电时电极像“呼吸”般膨胀收缩,电解质膜也能牢牢贴合。团队将这种正极与超薄膜组装成一体化电池,高负载场景下甚至能稳定工作1万小时,能量密度显著提升。

湿法工艺的瓶颈也被团队突破。过去因硫化物怕极性溶剂,湿法只能用非极性粘结剂,既粘不牢又限制性能。团队通过调控浆料中的分子相互作用,让原本“水火不容”的极性粘结剂与较低极性溶剂“和平共处”,最薄可制成12微米的薄膜。更关键的是,锂盐还能与极性聚合物结合,进一步提升离子传导效率,面电阻低至0.69欧姆·平方厘米,性能优于所有文献报道。

“‘三相渗流’不是单条路发力,而是让硫化物、聚合物、界面相协同帮离子传输,提高了传输的速度和通量。”团队骨干、青岛能源所胡磊博士解释道。

为适配量产,团队还开发了热转印工艺,将电解质膜快速贴合到电极上,大幅降低工业化难度。

“我们一直干法、湿法两条路并行,干法是未来趋势,湿法目前更成熟。”团队骨干、青岛能源所研究员董杉木补充道。

如今,这些成果已发表于《先进材料》《德国应用化学》等国际期刊。值得一提的是,更切实的进展在产业化端:青岛市城阳区的硫化物全固态电池洁净车间正在建设,预计2027年实现年产200万平方米的30微米级硫化物薄膜生产。这意味着,消费者用上长续航、高安全固态电池的日子已不再遥远。

负极 “以柔克刚”:蠕变局域化

提升固态电池能量密度,高容量负极是重要方向。但科研界长期面临一个棘手问题:已知的高容量负极材料,循环时体积会像气球充气般剧烈变化,充入的锂越多,体积膨胀越明显。而固态电解质硬度高,无法像电解液那样 “随形贴合”,一旦正负极与电解质分离,锂离子便“无路可走”,电池随之快速衰减,性能远落后于预期。固态电池一般需施加几十甚至上百兆帕的压力,这相当于给书包大小的电池施加几辆10吨级卡车的重量,显然无法满足实际应用需求。

围绕这一方向,团队结合理论计算与实验验证,发现部分电化学性能优异的合金材料虽“刚性强、难屈服”,却能通过“蠕变”与固态电解质紧密贴合。其中,铟锡铋合金表现突出,在室温下有超高蠕变能力。团队成员、青岛能源所刘涛博士发现该易蠕变的合金会随循环从负极表面沿封装边缘缓慢“爬行”,最终触及正极,导致电池短路。

“蠕变是把双刃剑:既能‘以柔克刚’贴合电解质,也可能‘越界’引发短路。我们要做的,就是给它套上‘剑鞘’,让蠕变可控。”关键时刻,崔光磊给出了判断。

攻关组借鉴此前聚合物电解质的“刚柔并济”理念,提出将高蠕变性的合金负载在高惯性矩的钛网上,利用钛网的弯曲刚度分散并均匀化负极内部应力,把合金的蠕变行为“锁定”在与固态电解质接触的界面处。

这一设计成效显著,使用该负极,低外压下固态电池可稳定循环超3000次;即便面容量提升至商业化标准5倍的20毫安时/平方厘米,电池仍能稳定充放电。相关成果已发表于《先进材料》,为高能量密度固态电池提供了全新技术路径。

多维度突破 夯实产业化根基

从电解质膜“瘦身”突破硫化物成膜难题,到正极材料摆脱导电添加剂依赖、实现“零应变”超万次循环,再到负极“蠕变局域化”破解界面接触困境,崔光磊团队以“全链条创新”思路,系统性解决了硫化物固态电池商业化的核心痛点。

当前,这些突破不仅停留在实验室原始创新层次,更通过青岛城阳硫化物全固态产线的建设,更好支撑全固态电池的产业化进程。

对于新能源产业而言,这一系列技术不仅意味着更安全、更长续航的动力电池将加速落地,更将为大规模储能、特种装备等领域提供“中国方案”。

“我们希望将‘刚柔并济’‘均质化’‘蠕变局域化’等创新理念持续转化为生产力,进一步提升中国在全球固态电池技术竞争中的话语权,为‘双碳’目标下的能源转型注入更强动能。”崔光磊说。

《中国科学报》 (2025-09-10 第3版 领域)