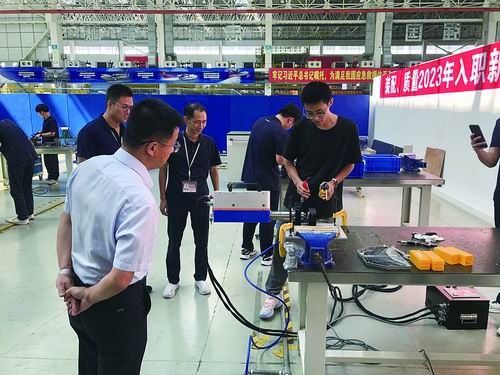

学生团队在企业实地调研与交流。受访者供图

■本报记者 孙丹宁

当一架架飞机翱翔于苍穹时,鲜有人知道,机身上存在着数十万个精度0.02毫米的连接孔。这些小孔是飞行安全的支点,毫厘之差就会埋下安全隐患。

然而,飞机内部结构紧凑、材料多样。以机翼为例,在部装环节往往仅有不到1米的空间,还有很多肋板阻碍,要在如此狭小的空间实现复合材料高效率、高质量钻孔作业,是世界各国面临的技术难题。

近日,大连理工大学团队历时7年破解了该技术难题,研发出一个只有A4纸大小的智能化加工装备。该装备能在0.1秒内识别不同材料并匹配参数,加工精度最高达IT7级,效率提高3倍以上,为高端航空装备的研制与批量生产提供了保障。

“看见我们设计制作的装备应用在飞机上,我们先前所有的努力已经有了答案。”学生团队负责人、大连理工大学博士研究生常宇豪说。

啄木鸟的启发

2018年,刚刚进入大连理工大学的常宇豪参加了一场关于复合材料加工的科普讲座,报告人正是后来成为大连理工大学校长,并当选中国科学院院士的贾振元。

“从报告中,我了解到复合材料在飞机上应用方面的重要性,尤其是轻质高强材料能够让飞机飞得又快又远。我当时就对飞机制造产生了浓厚兴趣,想着有朝一日可以亲身参与其中。”常宇豪回忆起当时的场景,至今仍然历历在目。这场报告也成为一名大一学生的“科学启航”,让他坚定了未来的发展道路,并进入高性能精密制造全国重点实验室进一步学习。

在学习过程中,他渐渐了解到,在自动化普及的今天,我国飞机上仍有许多零部件需要手工制作,而国外的飞机大多数已经通过小型加工装备实现了半自动、全自动化生产,产能是我国的5倍以上。

为什么差距这么大?带着心中的疑惑,他找到了导师大连理工大学教授王福吉。“限制飞机生产的不仅仅是加工先进材料的刀具,还有加工装备。虽然国外在这方面领先很多,但是我相信你们只要努力,也能赶上。”这给了团队很大的信心。他们开始琢磨,什么样的自动化加工装备适用于飞机?

一架飞机的内部结构十分复杂,需要在各种条件下加工近百万个孔。传统制孔机床多为大型“包容式”结构,需要将被加工的零部件包裹在其中,而面对飞机内部狭小空间的限制,“包容式”的机床无法满足加工需求。另外,航空材料强度高、种类多、差异大,加工难度极高,现有加工技术不智能导致加工过程中经常出现破损,甚至会造成数十亿元零部件的报废损失。

在仔细观察飞机构造后,团队联想到常见的啄木鸟:“啄木鸟可以在树干上打洞,不用把树干摘下来再工作。如果‘制孔’也能变革加工模式,将固定在地面上的‘包容式’加工,变为直接固定在零件上的‘在体’加工,就能够像啄木鸟一样,灵巧且智能地完成打洞制孔。”

这样的想法非常新颖,但实现起来面临着很多困难。

“首先就是小型化难。现有的制孔方式大多需要工人拿着气钻在飞机上人工钻孔,这样加工效率比较低,容易产生超差现象。我们就想设计一款能拿在手里的便携式自动化制孔装备,并且集成冷却、低频振动制孔、数字化控制等功能。然而,将这么多功能集成在A4纸大小的尺寸里难度还是比较大的。”团队成员费浩航告诉《中国科学报》。

此外,钛合金等高强度材料的制孔过程需要“进一下、退一下”,这样会导致切削力波动极大,使得设备的稳定控制成为难题。

为此,他们向业内专家贾振元求教。在说出自己的想法和遇到的困难后,贾振元鼓励学生们到现场去看看,“只有深入一线、真正知道现场工人和工况的需求,才能做出好设备”。

在飞机上“制孔”

这个学生团队先后参观了多家飞机制造企业,在成都飞机工业(集团)有限责任公司、沈阳飞机工业(集团)有限责任公司、哈尔滨飞机工业(集团)有限责任公司等主机厂现场调研后,他们终于发现了突破口。

“我们一年大概有100多天时间‘泡’在企业里,终于想到了一种空间降维式传动方案。该方案主要通过差动行星轮系将旋转与进给运动解耦,利用单零件多功能设计,将所需的零件成功装进一张A4纸大小的装备里。工人们可以提着它到处工作,加工一个孔的效率达到人工的3倍以上。”团队成员刘贺鑫说。

“我们的指导老师、大连理工大学教授付饶建议我们采用一种新的分析方法,在基于末端反求的便携式装备的精度与刚度上做分析。这让我们成功找到了装备内部影响精度、刚度的关键零件,使得设备主轴回转误差变小,可以达到精密机床的标准。”费浩航介绍。

正当团队长舒一口气的时候,新的困难又接踵而至。

他们在工厂大量实验后发现,在加工单层材料时,精度可以达到IT8级,但在加工叠层复合材料时孔径偏差很大,还会导致操作人员被烧伤的情况发生。这一下难住了年轻的学生团队。

经验丰富的导师再次给出了新建议:“这是参数不匹配造成的。给两层、三层的材料钻孔,很难知道下面材料的具体参数,但只有知道下层材料的种类、位置、厚度并自动调整才能实现高质量加工,所以装备要具备智能化匹配最优加工参数的功能。”

随后,这个学生团队吸纳了大连理工大学控制学院的研究生朱炀爽加入。有了控制领域相关知识,这个多学科交叉团队自主研发了力、扭、振三源信息感知模块,发明了双驱动同步预测控制算法,并建立了10万+的高质量数据集,通过“火眼金睛”的“透视”算法,能够在0.1秒内识别材料与加工状态,并切换至最优参数,最终加工的成品率达到100%。

星星之火有望燎原

在装备不断完善的同时,团队也将产品逐步推向市场。

他们打出这样的广告:“以往加工使用的机床价格昂贵、设计复杂,只有经过长时间专业培训的高级人才才能操作。我们研发的设备操作门槛低,原有产线上的普通工人都能使用,工人师傅只需连接线路,将工具装夹到对应加工位置,一键启动即可自动加工。相较于工人手工加工,加工单孔耗时由5分钟减至0.5分钟,加工精度提升1级。”

2023年6月16日,这是团队毕生难忘的日子。他们研制的装备成功在飞机的一个接口处钻下了第一个孔。看着操作人员熟练运用加工装备,并大大提高了加工效率,团队的小伙伴们兴奋不已:“那天是我们第一次真正实地参与飞机的制造,一直干到凌晨4点,但是我们没有一点困意。”

看到亲手组装的飞机上天,大家感触颇深。“我们从本科阶段就能接触到服务国家重大需求的项目,并来到生产一线发现问题、寻找解决方法、动手实践,这让我们了解到科研大有可为。”团队成员郝泽源说。

“我们的控制与驱动电路板都是自主设计的。”朱炀爽说。得益于团队自主知识产权群与加工全过程自主性,他们研发的全系列设备组件国产化率均在95%以上,特殊要求下可实现零件100%国产。

2018年至今,大连理工大学的这个学生团队共产出28项发明专利、5项软著、8篇高水平论文等成果。目前团队研发的系列智能化灵巧加工装备,已成功应用于航空装备的制造,加工能力达到国际先进水平,还可推广到航天、船舶、车辆、能源等领域的高端装备制造中。未来,团队准备利用智能化装备信息可溯源的特点,构建数字化工厂,提高调度效率,让工人使用起来更快捷,让飞机“钻孔”更安全。

“从0到1很难,但从1到无穷大更难。我们正在一点点努力,盼望着星星之火最终燎原。”付饶说。

《中国科学报》 (2025-06-23 第4版 转移转化)