2025年9月22日,美国哈佛大学Aziz课题组在Nature Chemistry期刊发表题为“Electrifying industrial hydrogen peroxide production via soft interfacial molecular mediation”的研究论文。作者提出并实现了一种新型多相电化学工艺,通过水相–非水相界面上的质子耦合电子转移(ANIPCET),实现了高效、稳定、无金属催化剂的过氧化氢生产。作者通过软界面分子反应桥联水相电化学-非水相化学反应,展示了非水过程电气化的新范式。

第一作者为席大为,吴宇桁;通讯作者为席大为和Michael J. Aziz。该论文成果由中国科学技术大学校友席大为(1519)在哈佛大学博士阶段与校友吴宇桁(2003)暑期科研时完成。席大为现为加州大学伯克利分校Shannon W. Boettcher组博士后,吴宇桁现为麻省理工学院Adam Willard与Iwnetim Abate组博士生。

全文速览

课题组报道了一种结合水相电化学和传统非水相蒽醌自氧化工艺的“电化学–蒽醌自氧化(e-AO)”体系。该方法利用可溶于水的蒽醌分子在碳电极上电化学还原,再通过水/有机溶剂界面实现分子间氢转移,驱动非水相蒽醌氧化反应生成高浓度H2O2。与传统工艺相比,该方法兼并了水相电化学与非水化学反应的优势,无需氢气和贵金属催化剂,避免了绝大多数电合成中出现电解质污染产物问题,同时实现了高电流密度、高选择性。

背景介绍

电化学为绿色化工带来希望。利用可再生电力直接合成化学品,不仅更加安全,还能实现分布式小规模生产,避免长距离运输。然而,水相电化学虽然成熟、设备完善,但受限于有机物溶解度低,难以驱动复杂反应,并且在水相无机电合成过程中,产物往往溶解在电解液中,增加高额分离成本;而非水相化学反应虽然灵活、选择性高,但一旦切入电化学体系,就面临电导率低、大有机电解质盐污染和传质困难等“硬伤”。这也是过去几十年人们难以实现“非水体系电气化”的关键瓶颈。

过氧化氢是广泛应用于消毒、漂白和绿色化工的重要氧化剂。现有过氧化氢工业生产依赖于热催化蒽醌法,是一个经典的非水化学过程。

该过程具有极高的选择性、分子循环效率、产物分离效率和产品质量,且能耗并不高(类似于合成氨,主要成本与碳排放来源于氢气)。将该过程电气化而保留其原有优势极具挑战性。相比而言电化学直接产H2O2方法虽能利用可再生电力,但常面临电极或隔膜稳定性差、产物纯度不足等瓶颈。

本文亮点

该工作的核心创新在于让水相电化学与非水电化学发挥各自优势,独立优化,同时在水相与非水相交界面上,创造了一条“分子高速公路”,仅让电子和质子成对地穿越软界面,实现了跨相的电化学分子介导还原过程。

水相电化学使用电化学可逆性优异的水溶性蒽醌分子,非水相氧还原使用传统的乙基蒽醌分子,两种分子互不交叉,只在软界面相遇,交换质子电子。这一过程依靠“醌-氢醌”中间体完成,避免了副反应,保证了选择性。

具体而言反应装置分为三部分:电极端:水相中的蒽醌分子在碳电极上被电化学还原;界面端:还原态蒽醌通过界面“交接”质子与电子,驱动非水相蒽醌还原,而分子不在相间交叉;反应端:还原态非水蒽醌介导氧还原最终生成高浓度H2O2,并通过纯水相萃取得到纯净产物。

这一“水相电化学介导非水化学合成”策略实现了:无金属催化剂:水相有机小分子介导快速还原;无氢气输入:提高了安全性;高浓度高效率:继承非水蒽醌法优势,单次萃取可达3.2 M(>10 wt%),同时继承水相电化学优势,电流密度可达百毫安每平方厘米,法拉第效率约80–85%;

图文解析

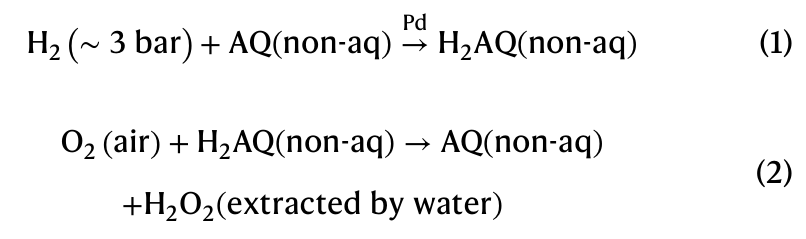

图1:(背景与方法)用水相电化学驱动非水相合成及过氧化氢生产。a, 采用异相催化剂的非水相合成。以加氢为例,反应物 (R) 形成产物 (R–H),可通过物理方式分离。b, 非水相电合成。虽然 R 可以电化学还原为 R–H,但副反应、载流子问题和电解质混合(背景带电球体所示)会带来挑战。c, 水相电合成。虽然水相环境具备成熟膜材料、低电阻和良好的载流子平衡,但水溶产物的分离和浓缩存在困难。d, 水相电化学介导的非水相反应。通过水相氧化还原对(M/M-H)在界面上介导电子–质子对的转移(红色箭头),可避免电解质进入非水相造成污染。e, 传统蒽醌自氧化(AO)法生产过氧化氢的示意图。氢气通过钯催化剂活化氢化蒽醌,介导氧还原到双氧水,再由纯水萃取。f, 电化学–蒽醌自氧化(e-AO)方法生产过氧化氢的原理图。水相蒽醌(DPPEAQ)通过碳电极被高效还原,传递质子-电子对进入油相蒽醌(EtAQ)用于后续产双氧水。g, 对比不同间接电化学双氧水制备(电化学AO)方法的性能。点的颜色表示可达到的H?O?浓度,圈出区域表示不同策略的性能趋势。先前的电化学AO方法包括了水油乳化、钯膜氢化,与相转移催化剂,但均由于传质限制,难以兼顾高电流密度与选择性。

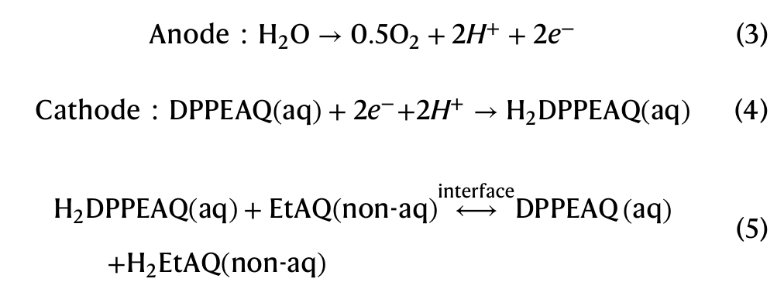

图2:(软界面反应)水-非水界面质子耦合电子转移(ANIPCET)的动力学与热力学。a, b,ANIPCET动力学测试。c, 剧烈搅拌后与平衡态的DPPEAQ对EtAQ的ANIPCET电子-质子转移。平衡常数K如图所示。非水溶剂极性升高有利于ANIPCET动力学与热力学。d, 从水相转移出的质子–电子对数量与进入非水相的数量对比。不同溶剂下计算出的ANIPCET效率接近100%。

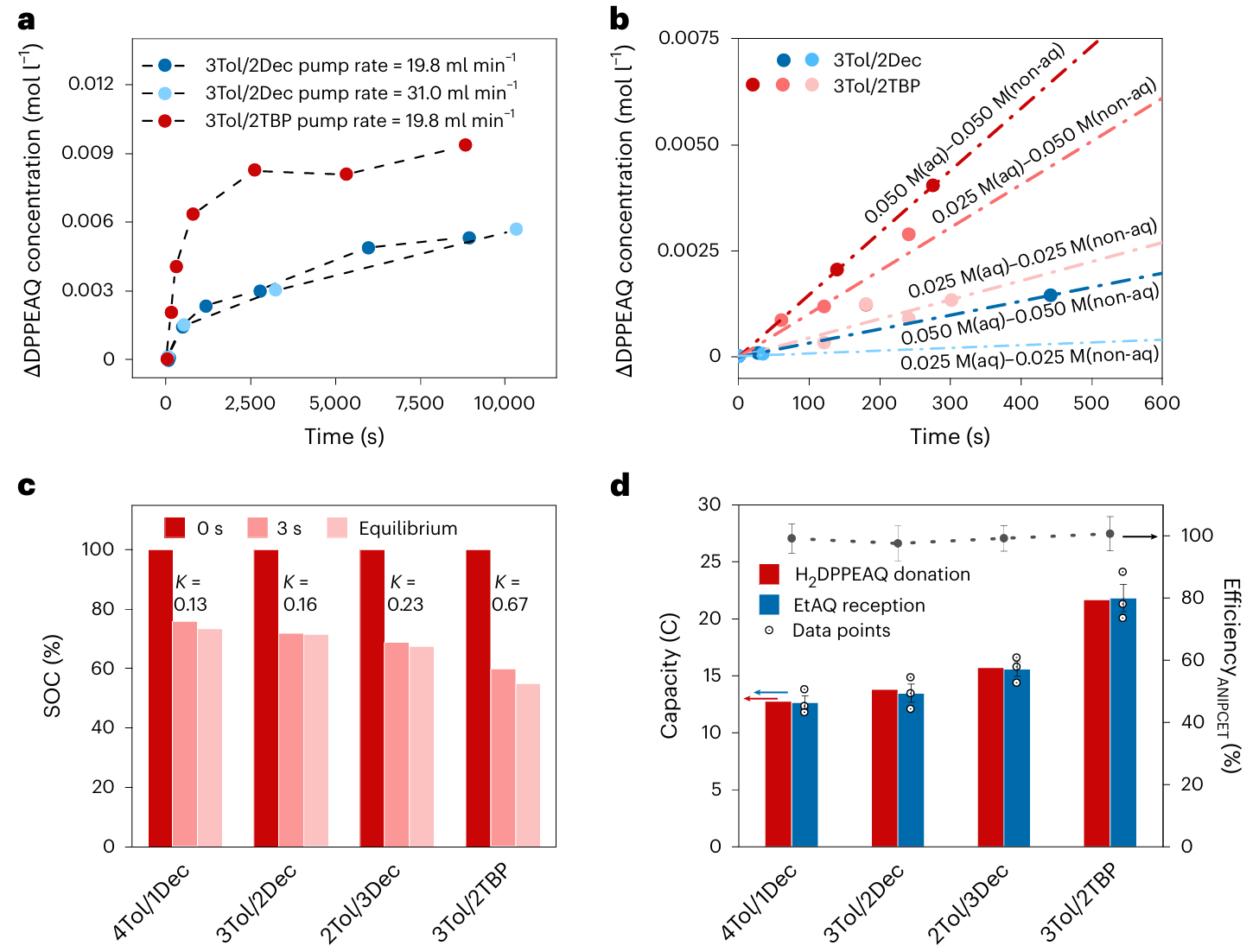

图3:(各部分串联运行)e-AO工艺性能。a, e-AO 装置示意,分为三个主要部分:电化学(EChem)、ANIPCET以及蒽醌自氧化(AOR)和萃取。各组件和材料均有标注。箭头表示稳态运行下的流向。水相蒽醌先经由电化学池被还原,然后与油相蒽醌(氧化态)混入混合器1以还原油相蒽醌。水油分离后,被油相蒽醌氧化的水相蒽醌重新进入电化学池,而被还原的油相蒽醌则进入混合器2与氧气反应并且被纯水萃取出双氧水产品。被氧化的油相蒽醌分离后重新进入混合器1。b, 非稳态运行,仅对水相蒽醌DPPEAQ的EChem过程的循环充放电容量及库仑效率的测试。c, 非稳态运行,仅对水相蒽醌DPPEAQ与油相EtAQ共同循环充放(EChem + ANIPCET)电容量及库仑效率的测试。红色区域为仅循环DPPEAQ,黄色区域为DPPEAQ与EtAQ混合循环。非水相EtAQ在标注时刻加入。d, 批次反应下e-AO工艺的总体法拉第效率(FE)与不同萃取用纯水/非水相体积比下产物H?O?的浓度。e, 连续e-AO生产中,产物中H?O?浓度与总体FE随时间的变化。

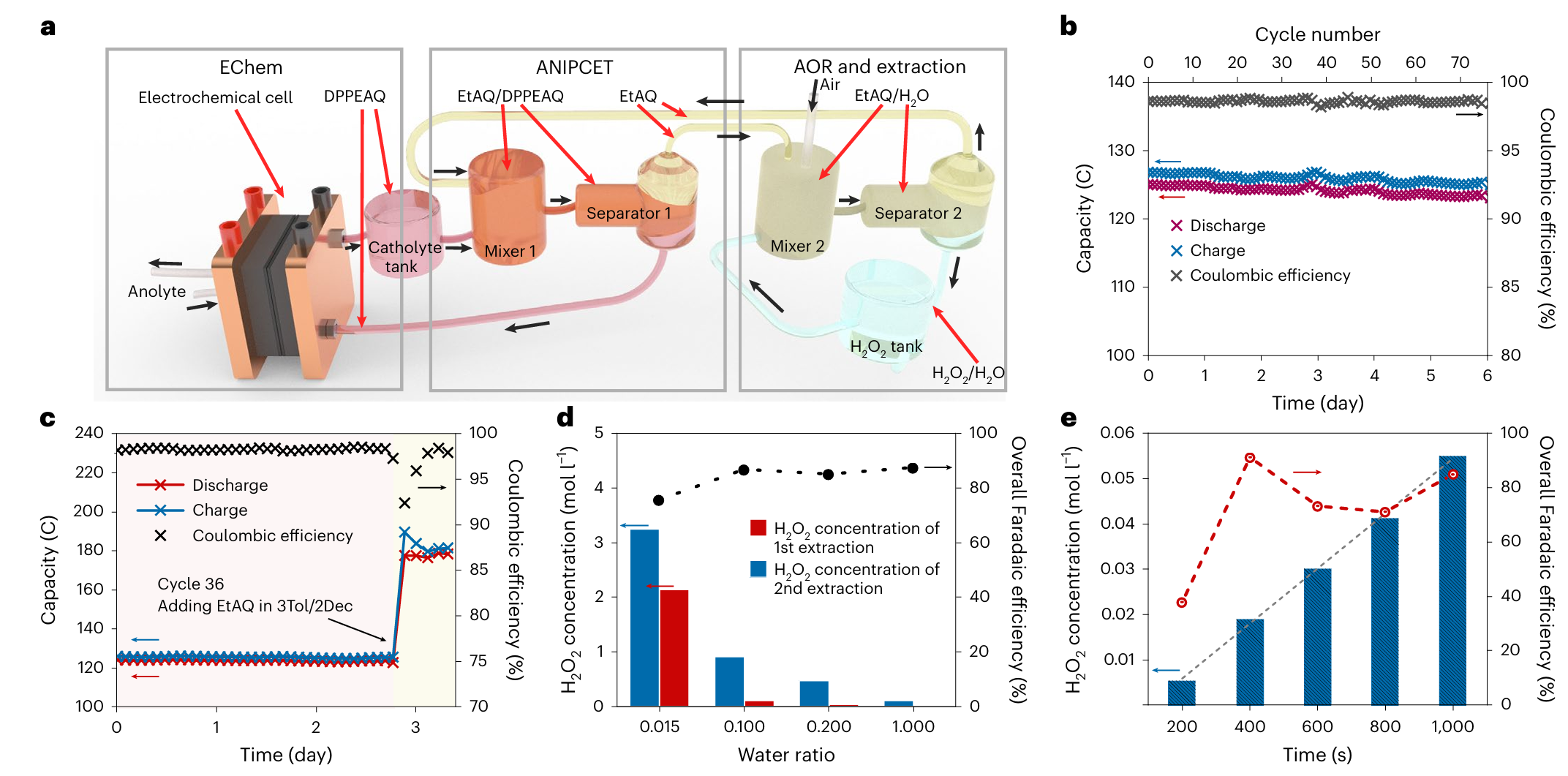

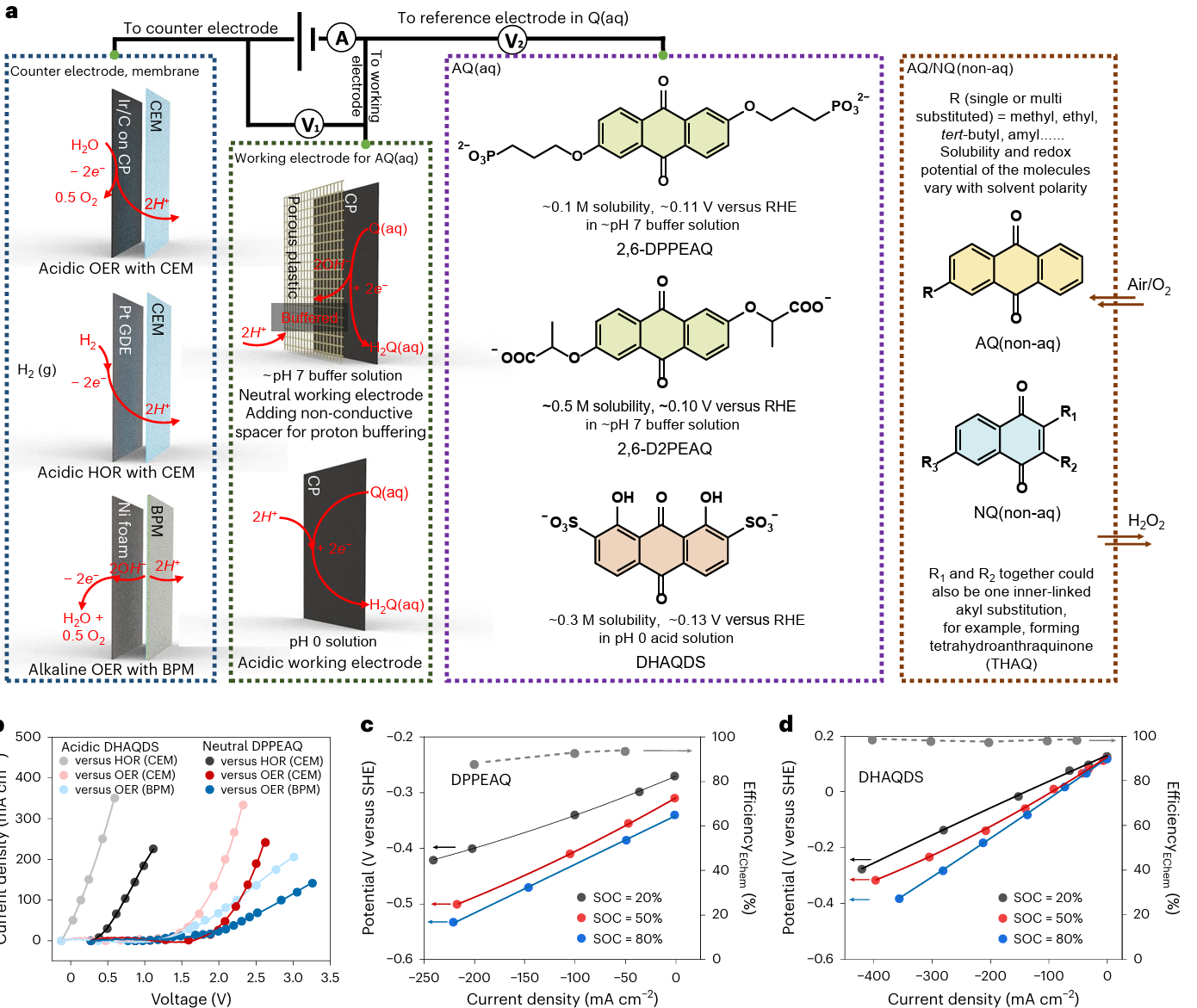

图4:(体系设计)通用e-AO工艺。a, e-AO过程示意,展示了可选的阳极反应、水相蒽醌和非水相蒽醌分子。上方绘制了电化学测试电路。电池结构、材料、分子、反应、对电极反应、隔膜及电荷载流子流向均有标注。b, 不同水相蒽醌分子DPPEAQ(中性)与DHAQDS(酸性)分别在对电极酸性氢氧化反应(HOR)、酸性析氧反应(OER)、双极膜碱性OER条件下的全电池极化性能。c, DPPEAQ (pH 7) 半电池的极化曲线及库伦效率。d, DHAQDS (pH 0) 半电池的极化曲线及库仑效率。

总结与展望

这项工作不仅仅是改进了一种工业工艺,更重要的是提出了一个新的化工绿色化电气化范式。它表明:水相电化学的高效电子传递能力,可以与非水相化学的反应灵活性互补。通过“软界面分子调控”,研究者为解决非水相电化学的长期难题开辟了一条新路。

在应用层面,这一方法意味着未来过氧化氢不必局限于大型化工厂集中生产,而是可以在需要的地方分布式、按需合成,降低运输风险与成本;同时避免副产物和电解质污染,产物更纯净,可直接用于其他化学品的高级氧化。相关专利已经授权给Aziz课题组的初创公司Adiabatic Materials以做放大与产业化尝试。

更广泛地说,这项技术的成功也为其他非水相化工过程的电气化提供了思路,可能推广到选择性加氢、氧化等更多反应。随着分子设计与界面工程的进展,这类跨界面的“软调控”有望成为绿色化工的新工具箱。(来源:科学网)

相关论文信息:https://doi.org/10.1038/s41557-025-01940-7