论文题目:Unlocking superior mechanical properties: the synergistic enhancement of hardness and fracture toughness in nanopolycrystalline tantalum diboride

期刊:Advanced Powder Materials

DOI:https://doi.org/10.1016/j.apmate.2025.100374

微信链接:https://mp.weixin.qq.com/s/KNS9GCzVQRQGBwphQGUEwg

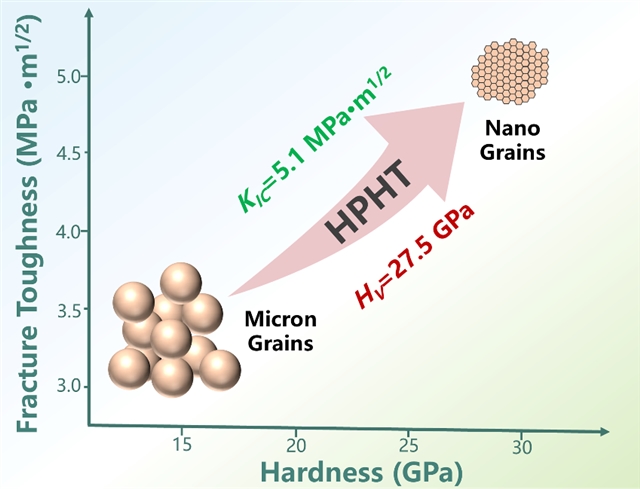

控制晶粒尺寸以优化力学性能一直是硬质/超硬过渡金属硼化物陶瓷长期追求的目标。本工作中,我们采用高压高温方法调控了合成过程中的成核与结晶过程,通过高成核率和低晶粒生长制备了高密度的二硼化钽纳米多晶材料,由于纳米多晶结构的霍尔-佩奇增强效应,大大提高了二硼化钽陶瓷的硬度和断裂韧性。

一、文章摘要

通过控制晶粒尺寸来实现包括硬度和断裂韧性在内的最佳机械性能,是硬质和超硬过渡金属硼化物(TMBs)陶瓷开发中的长期目标。人们期望通过纳米化陶瓷大幅提升TMBs机械性。然而,由于烧结性能差、高温下晶粒生长明显,制备致密的纳米级TMBs块体面临巨大挑战。在此,得益于高压调控反应势垒,在温和条件下制备出了纳米多晶二硼化钽(NP-TaB2)块体材料。由于高压诱导的高成核率和低的晶粒生长速率,这些NP-TaB2块体实现了细至36 nm的致密微观结构。随着晶粒尺寸的减小,NP-TaB2的硬度通过霍尔-佩奇增强效应达到27.5 GPa,比致密的微米级晶粒样品提高约45%。此外,断裂韧性同时提高了70%,这归因于纳米晶粒通过裂纹偏转、分支和桥接有效地耗散能量,从而协同提高硬度,增强断裂韧性。这一发现表明,将晶粒尺寸和微观结构与机械性能相关联,为提高TMBs的机械性能提供了新方法,并有可能应用于高性能工业工具制造。

二、研究背景

过渡金属硼化物(TMBs)兼具金属键和共价键的特性,使得这类陶瓷材料具有出色的导电性和高硬度。因此,被广泛应用于多种领域,如研磨、抛光、切割和钻孔,以及高超音速飞行器、火箭和发动机的耐磨涂层。然而,它们中等硬度和固有脆性极大地限制了更广泛的应用,进一步提高TMBs的机械性能一直是迫切需要解决的问题。目前,二元金属硼化物作为超硬材料的研究已达到瓶颈,迫切需要创新的方法来改善现有TMBs的机械性能。最近,霍尔-佩奇效应作为一种通过阻碍晶界处位错运动来提高硬度的策略,例如,纳米多晶金刚石(NPD)、硅酸盐石榴石、氮化硅、斯石英、纳米多晶立方氮化硼(NPBN)、铜以及纳米孪晶金刚石(NTD)等材料中均观察到的硬度和断裂韧性增加。遵循这一趋势,预计纳米多晶过渡金属硼化物将比其单晶和微米多晶材料表现出更出色的硬度和断裂韧性,为过渡金属硼化物在工业应用中的性能提升提供了新的途径。

尽管纳米结构的霍尔-佩奇效应已被证实为增强机械性能的有效方法,但纳米块体材料制备面临着同时致密化与减小晶粒尺寸的双重难题。迄今为止,纳米级过渡金属硼化物已通过多种化学方法合成,例如氧化还原法、化学气相沉积、溶胶凝胶等。然而,这些方法通常会得到粉末状的纳米级过渡金属硼化物,且往往以牺牲结晶度和稳定性为代价。纳米粉末无法表现出高硬度成为硬质/超硬材料。另一方面,由于高温烧结过程通常在材料熔点的0.8倍(~0.8 Tmelt)下进行,纳米晶粉末直接烧结不可避免地会导致晶粒生长,从而导致粗大、微米级晶粒的样品。为了解决这些挑战,人们引入了各种金属和无机粘结剂以获得致密的过渡金属硼化物。但粘结剂的存在会因热膨胀系数不同而显著降低机械性能,尤其是在高温下(1200℃时抗拉强度仅为室温时的50%)。因此,块状纳米晶过渡金属硼化物的合成仍是最具挑战性的领域,需要创新的方法来平衡致密化和晶粒生长之间的竞争,以充分发挥纳米晶过渡金属硼化物在应用中的潜力。

高压高温(HPHT)合成技术相较于传统方法具有显著优势,传统方法通常需要长时间和高温。HPHT能在更低的烧结温度下促进烧结过程,通过塑性变形、晶粒合并促进牢固晶界面的形成,同时缩短烧结时间,有效抑制晶粒长大。此外,超高压可抑制高温再结晶中起主导作用的自扩散,有利于降低晶粒生长速率。纳米聚晶金刚石(NPD)、立方氮化硼(c-BN)和氮化硅(Si3N4)等材料的制备已证明HPHT是一种极具潜力的方法。二硼化钽(TaB2)被视为最具前景的超高温硬质陶瓷之一,在过渡金属二硼化物中拥有最高的重构能和激活能,因此TaB2及复合材料通常表现出优异的硬度和高温强度,使得TaB2适合在高压辅助下形成纳米结构。基于此,我们期望通过HPHT合成策略制备高致密NP-TaB2,达到同时提升其硬度与断裂韧性的目的。

本工作中,我们报道了在高压与中等温度条件下,通过硼粉与钽粉直接转化快速合成纳米聚晶TaB2块体的方法。实验结果显示:TaB2表现出显著的Hall–Petch硬度强化与增韧效应,硬度远高于传统微米晶TaB2。我们系统研究了其致密化过程、键合特征、微观结构与力学性能之间的关系,并揭示了这些特性与Hall–Petch强化效应的内在关联。这一进展有望为超硬高韧过渡金属硼化物开辟新的工业应用场景,拓展其在亟需高硬高韧材料的各类工业领域中的应用。

三、创新点

1. 采用高压高温方法调控了成核与结晶以及致密化过程,通过高成核率和低晶粒生长制备了高密度的二硼化钽纳米多晶材料。

2. 由于纳米多晶结构陶瓷材料的霍尔-佩奇效应,大大提高了材料的硬度和断裂韧性,相较于微米级晶粒样品提高约45%,断裂韧性同时提高了70%。

四、文章概述

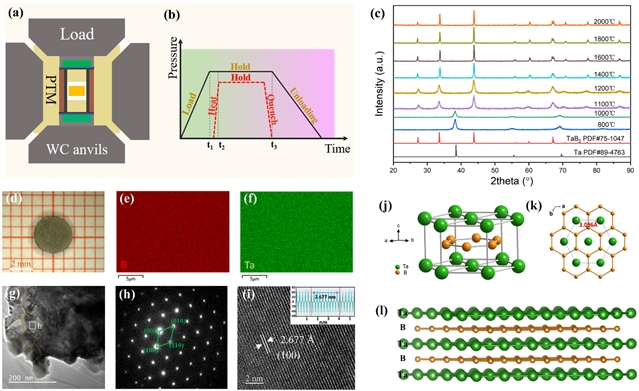

图1. (a) 高压合成示意图;(b) 合成流程。(c) 5 GPa、不同温度下制备样品的X射线衍射谱。(d) 1400 ℃合成的TaB2圆柱样品照片;(e)(f) 能谱(EDS)面扫结果;(g–i) 透射电镜(TEM)表征;(j–l) TaB2晶体在不同方向的晶体结构图。

高压高温(HPHT)实验的合成装置和流程示意图如图1a和1b所示。为了精确控制TaB2块体的成分和晶粒尺寸,在5.0 GPa压力下,通过改变温度(800 ℃至2000 ℃)进行了一系列合成实验。当温度高于1100 ℃时,开始反应形成TaB2。相较于其他烧结方法和过渡金属二硼化物的合成温度,该合成温度相对较低,这有利于纳米晶TaB?的形成。而传统烧结方法通常需要约2000 ℃的烧结温度,导致形成粗大的微米级晶粒。

TaB2为典型的AlB2型晶体结构,该晶体结构表现出各向异性:电子局域函数(ELF)与DFT弹性常数均显示,Ta层内为金属键Ta–Ta,B层内为共价键B–B,层间则形成Ta–B键。这种成键方式兼具共价与金属特性,赋予材料较高硬的度,但同时表现出强各向异性。高压晶格压缩、单晶显微硬度与热膨胀实验均证实了这一晶体特征。由于各向异性,TaB2硬度偏低且脆性大。为克服由各向异性带来的性能缺陷,高致密度纳米晶过渡金属二硼化物(NP-TMBs)中高密度晶界可有效抑制脆性断裂,解决上述难题。

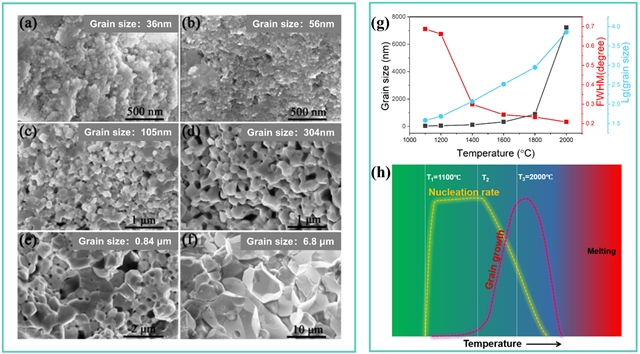

图2. 不同温度下制备的TaB2样品扫描电镜图像:(a) 1100 ℃,(b) 1200 ℃,(c) 1400 ℃,(d) 1600 ℃,(e) 1800 ℃,(f) 2000 ℃。(g) 晶粒尺寸及X射线衍射峰半高宽(FWHM)随合成温度的变化曲线。(h) 成核速率与晶粒生长随温度变化示意图。

图2a–f给出了TaB2断口的SEM形貌;晶粒尺寸统计分布显示,随合成温度由1100 ℃升至2000 ℃,晶粒尺寸均匀分布在36 nm–6.8 μm区间。图2g进一步指出:高温加速原子扩散,导致晶粒急剧粗化,1600 ℃以上晶粒迅速长大至约300 nm,其尺寸与温度呈近似对数关系。过渡金属二硼化物中纳米材料极为稀少,根本原因在于常规合成需要极高温度。而HPHT条件下,TaB2却能在相对较低的温度下获得高致密度纳米结构。理论与实验均表明,压力可通过降低形核激活能来促进扩散控制形核,同时低温提供的热驱动力小,可进一步抑制晶粒长大,较高的成核密度和低晶粒生长速率导致高压下形成纳米晶陶瓷材料。

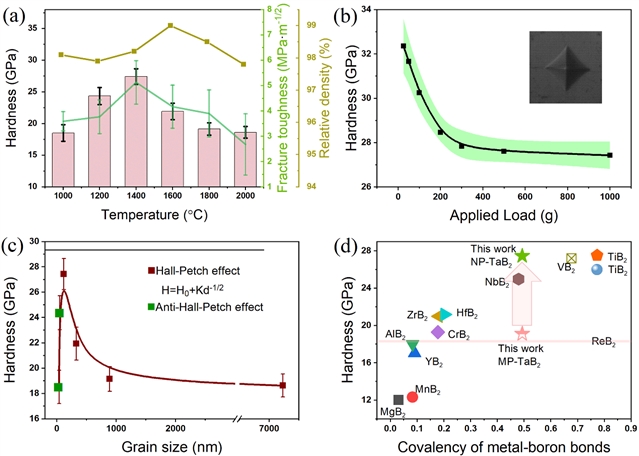

图3. (a) 不同温度下合成样品的相对密度、渐近硬度与断裂韧性。(b) 5 GPa、1400 ℃制备的TaB2载荷与维氏硬度图,插图为9.8 N载荷下的压痕图片。(c) 渐近维氏硬度随晶粒尺寸的变化关系。(d) 过渡金属二硼化物的硬度与金属-硼键共价性的关系,粉色线表示此前被认为超硬的ReB2的硬度值。

图3a给出不同温度合成样品的维氏硬度、断裂韧性与相对密度;其中1400 ℃样品在9.8 N下达到最高硬度27.5 GPa(图3b)。载荷–深度曲线表明:纳米压痕硬度为34.8 GPa,杨氏模量583.8 GPa。静水压压缩实验给出体模量B0 = 316.0 GPa,如此高的弹性模量为高硬度提供了基础,然而强各向异性导致本征硬度低、脆性大;通过构建高致密度纳米多晶结构,有效克服了这一缺陷。对于NP-TaB2-1400,硬度与断裂韧性同时达到峰值:断裂韧性由NP-TaB2的3.0 MPa·m1/2增至5.1 MPa·m1/2,提升约70%。通常硬度与断裂韧性互为倒置,传统方法需引入金属、纤维等添加剂制备复合材料增韧,但不可避免地降低硬度。本研究利用纳米多晶结构,在不添加第二相的条件下同时实现高硬度与高断裂韧性,打破了过渡金属硼化物“低硬度-高脆性”的长期权衡瓶颈。

图3c给出了多晶TaB2维氏硬度随晶粒尺寸D的变化。当晶粒从数十微米(Hv = 18.6 GPa)细化至100 nm(Hv = 27.5 GPa)时,硬度增幅超过40%,呈Hall–Petch关系:Hv=H0+Kd-12 (H0=16.3 GPa, K=114.1 GPa·nm1/2),说明HPHT烧结下纳米晶粒的强结合,纳米晶起到了增强效应。然而,当D < 100 nm时硬度骤降,这是因低温(<1400 ℃)下样品欠烧结所致。文献报道,由于各向异性成键,TaB2单晶(100)与(001)面硬度分别为22.2 GPa与29.2 GPa(载荷200 g)。对各向异性材料存在“木桶效应”——宏观硬度由最软方向决定;因此微米晶TaB2硬度仅21.5 GPa,与最软(100)面相当。而NP-TaB2硬度达28.8 GPa(200 g),已逼近最硬(001)面数值(29.2 GPa,图3d),这正是致密纳米多晶Hall–Petch增强的结果。该增强效应不仅证实Hall–Petch关系在过渡金属硼化物中的适用性,也为通过强化纳米晶粒间结合进一步提升力学性能提供了可行途径。

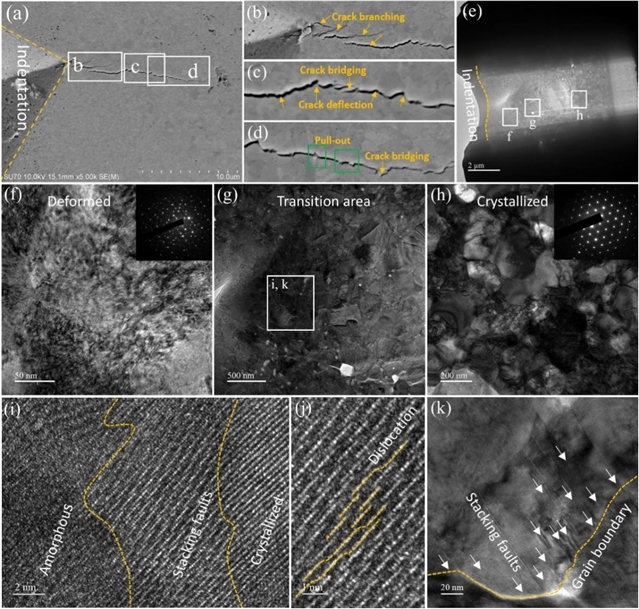

图4. NP-TaB2的增韧机制。(a) 压痕及裂纹的SEM图像,(b) 裂纹分叉,(c) 桥接与偏转,(d) 裂纹的拔出与桥接。(e) 硬度测试后TaB2截面的SEM图像,白色虚线标示变形区。(f) 变形区、(g) 过渡区与(h) 再结晶区的TEM图像及其对应选区电子衍射(SAED)花样。(i, j) 过渡区的高分辨TEM(HRTEM)图像。(k) 变形区内的位错分布。

图4a–d中裂纹扩展图可以发现:裂纹自压痕角部向外扩展,裂纹同时呈现穿晶与沿晶断裂模式,表明晶粒间结合牢固。扩展路径高度曲折,出现分叉、阻滞、偏转、拔出及桥联等现象(箭头及绿色框标出),这些机制有效耗散能量并缓解高应力,从而显著提升纳米晶TaB2陶瓷的断裂韧性。相比之下,微米晶TaB2样品裂纹笔直、直接贯穿,导致较低的韧性。高断裂韧性归因于高致密度纳米晶结构带来的强晶粒结合与多重应力释放机制。

图4f–h展示了压痕下方变形区、过渡区和未变形区的微观结构。晶粒在压头下方经历了显著的塑性变形,变形区SAED衍射斑点模糊与未变形区单晶衍射图案规则。部分高度结晶的晶粒区域,可清晰观察到三叉晶界,这些纳米晶之间细小而清晰的晶界表明其具有高致密度纳米多晶特征。在变形区可观察到一些变形壁,它们可进一步阻碍变形。图4k中可见一系列位错与层错,表明塑性变形过程中位错运动受到晶界的阻碍。而在高度结晶区域未观察到位错、孪晶界等缺陷,说明无其他强化机制参与。由于高密度晶界有效限制了变形区的扩展,使其仅局限于极薄一层,从而有利于整体结构的强化。TEM微观结构结果表明,纳米多晶结构在TaB2的强化与增韧中起到了关键作用。

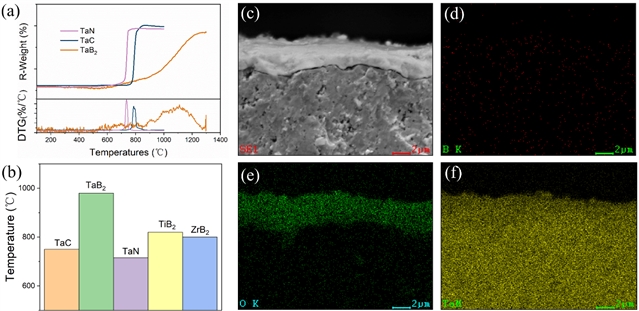

图5. (a) NP-TaB2试样的TG与DTG热分析曲线。(b) 碳化钽、硼化钽及氮化钽氧化温度的对比。(c–f) NP-TaB2试样在空气中氧化10 h后的形貌及EDS面分布图。

除优异的力学性能,材料在高温下的热稳定性对于高速加工和切削等应用同样重要。如图5a显示,NP-TaB2在空气中表现出卓越的热稳定性,可耐受高达约980 °C的温度。相较于其他钽的碳化物和氮化物,其耐高温性能显著提升(图5b),表现出在高温环境下的优异稳定性。为验证氧化后的微观结构与成分变化,将NP-TaB2样品分别在600 °C和950 °C的空气中加热处理,XRD分析证实了产物中存在氧化物。图5c–5f展示了600 °C加热后样品的SEM图像及EDS元素分布图。NP-TaB2表面形成了一层致密、薄的Ta-B-O氧化膜,有效阻止了进一步氧化。而这种致密的氧化层在过渡金属碳化物或氮化物中难以形成,这正是硼化物具有更高抗氧化温度的关键原因。致密的形貌以及B2O3的形成,共同构成了提升材料抗氧化能力的有效机制。

五、启示

本研究在高压高温条件下成功制备出高致密度纳米聚晶二硼化钽(NP-TaB2),并同步实现了成核速率与晶粒生长的可控调控。由于纳米晶Hall–Petch增强效应,随着晶粒尺寸减小,材料维氏硬度显著提升。NP-TaB2的维氏硬度最高达到27.5 GPa,比其微米晶材料提高约45%。高致密纳米聚晶结构的实现不仅为该类材料的合成提供了通用方法,还显著提升了过渡金属硼化物的硬度与断裂韧性。当非晶组分被进一步消除后,NP-TaB2的硬度有望继续提升。高压高温技术为强化过渡金属二硼化物提供了全新策略,同时也为开发力学性能更优的先进陶瓷材料提供了新方法。

引用信息:Shuailing Ma, Yufei Ge, Min Lian, Xiao Ma, Pinwen Zhu, Akhil Tayal, Xingbin Zhao, Wei Li, Hao Song, Zihan Zhang, Yunxian Liu, Xiaobing Liu, Tian Cui, Unlocking Superior Mechanical Properties: The Synergistic Enhancement of Hardness and Fracture Toughness in Nanopolycrystalline Tantalum Diboride, Adv. Powder Mater. 5(2026)100374. https://doi.org/10.1016/j.apmate.2025.100374

扫二维码 查看全文

原文链接:https://www.sciencedirect.com/science/article/pii/S2772834X25001101

特别声明:本文转载仅仅是出于传播信息的需要,并不意味着代表本网站观点或证实其内容的真实性;如其他媒体、网站或个人从本网站转载使用,须保留本网站注明的“来源”,并自负版权等法律责任;作者如果不希望被转载或者联系转载稿费等事宜,请与我们接洽。