|

|

|

|

|

饱和盐溶液(S3)刻蚀实现高纯度Ti4N3Tx MXene的批量合成 |

|

|

论文题目:Scalable synthesis of high-purity Ti4N3Tx MXene via saturated salt solution (S3) etching

期刊:Advanced Powder Materials

DOI:https://doi.org/10.1016/j.apmate.2025.100334

微信链接:https://mp.weixin.qq.com/s/2m1X81svcJ4izaRg0ykLog

本研究通过优化氮化物MAX前驱体的合成工艺,采用温和的饱和盐溶液(S3)刻蚀法,开发出可批量制备高质量Ti4N3Tx MXene的创新路径。通过突破传统熔盐法的局限,我们首次实现了对Ti4N3Tx本征金属导电性和电磁干扰屏蔽性能的精准测量,从而确立氮化物MXene在先进二维电子和电磁应用领域的突出优势。

1. 文章摘要

二维氮化物MXene被预测具有卓越的金属特性和高极性,但其合成仍具挑战性。现有研究主要依赖传统熔盐刻蚀方法,凸显了对可批量化、高纯度制备方法的迫切需求。本研究首次采用碱金属盐饱和盐溶液(S3)刻蚀技术,实现了Ti4N3Tx MXene的液相合成。通过优化高纯度Ti4AlN3 MAX的烧结工艺并改进S3刻蚀路径,我们将蚀坑密度显著降低至1.2×106 cm-2,并将蚀坑形成率降至4%,成功制备出高质量、相纯度优异的Ti4N3Tx MXene。本研究揭示了碱金属离子在选择性去除A层中的关键作用,并展示了二维氮化物MXene卓越的导电性和电磁干扰屏蔽性能,为这一尚未被充分探索的材料设立了新基准。这些发现为推进二维氮化物MXene及其多样化应用铺平了道路。

2. 研究背景

MXenes是一类具有优异电学、电化学和力学性能的过渡金属碳、氮化物,其多功能性激发了人们对电磁干扰屏蔽、电化学转化及能量转换等应用领域的浓厚兴趣。自2011年首次合成Ti3C2Tx MXene以来,已开发出多种碳化物MXene的合成方法,通过对Ti3C2Tx的关键前驱体Ti3AlC2 MAX相进行深入研究,其结晶度和晶粒尺寸得到显著改善。相比之下,氮化物MAX相及其MXenes的研究仍十分有限,由于合成面临重大挑战,大多数研究仅停留在理论预测层面,缺乏实验验证。

氮化物MXenes的合成困难主要源于两个核心因素,氮化物MAX相前驱体的稀缺性/化学不稳定性以及其固有的键合特性。目前已知的氮化物MAX相不足9种,而且在传统湿法刻蚀过程中通常无法实现A层的选择性去除,而是会整体溶解,从而阻碍MXene的形成。此外,氮化物MAX相中M-X键与M-A键强度相近,导致剥离能异常偏高,Ti4N3Tx MXene本身的热力学稳定性也较差,进一步增加了剥离难度。

理论预测表明氮化物MXenes具有超高金属导电性和高度极化结构,激励着研究人员持续探索其实验合成路径。迄今为止,氟化物/氯化物熔融盐刻蚀法仍是合成氮化物MXenes的主流技术。但由于前驱体盐的强吸湿性,该方法需在严格控温的氩气环境中进行高温反应,严重制约了工艺的扩展性和操作性。而且,通过熔融盐路线制备的Ti4N3Tx常存在结构缺陷或杂质,导致大多数研究仅能评估其电化学性能,而基本电学性质仍未被系统探索。另外,制备相纯度高的Ti4AlN3 MAX相前驱体极为困难,在合成的MAX相及其剥离得到的MXene中持续存在的未反应TiN杂质,严重影响了MXene的纯度。这些挑战凸显了改进氮化物MXenes合成策略的迫切需求。

3. 文章概述

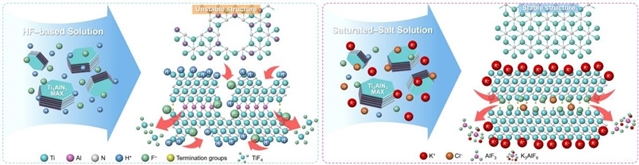

1. 高纯度Ti4AlN3 MAX相的合成

Ti4AlN3 MAX(413 MAX)相在1300至1550 °C的氩气气氛下烧结合成。X射线衍射(XRD)分析表明,在1500 °C下烧结时,样品呈现出明确的413 MAX晶相,无杂质相(图1a)。在1450 °C以下合成的样品含有413和211 MAX相的混合物(图1b),这表明温度驱动211到413 MAX的相变,证实1500 °C是获得高结晶度Ti4AlN3的最佳温度。烧结后,Ti4AlN3 MAX块体呈浅棕色,扫描电子显微镜(SEM)图像中清晰观察到层状形貌(图1c)。在1450 °C以下因Ti与N比例不足而存在非化学计量结构(图1d)。在1500 °C烧结的MAX相原子组成为49.9% Ti、12.3% Al和37.8% N,对应平均化学计量式为Ti4.06Al1.00N3.07,为理想的413 MAX相结构。Ti、Al和N在MAX相中均匀分布(图1e)。X射线光电子能谱(XPS)进一步阐明了Ti4AlN3 MAX相的化学键环境(图1f–h),Ti-N键和Ti-Al键对应峰的存在支撑了MAX结构中明确的Ti-N和Ti-Al框架结构。

图1. Ti4AlN3 MAX相的合成。(a)在1300–1550 ℃温度范围内合成的Ti4AlN3 MAX相的XRD图谱;(b)放大的XRD图谱;(c)烧结后Ti4AlN3 MAX块体的SEM图像,插图为1500 ℃合成Ti4AlN3 MAX相的宏观形貌光学照片;(d)在Al含量固定为1.0的条件下,Ti/N原子比随烧结温度的变化关系;(e)1500 ℃合成Ti4AlN3 MAX相的元素分布图;(f–h)1500 ℃合成Ti4AlN3 MAX相的XPS谱图

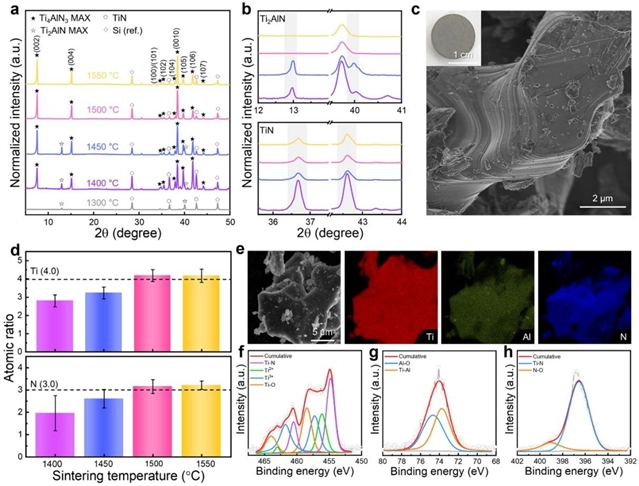

2. S3刻蚀法合成多层Ti4N3Tx MXene

为合成Ti4N3Tx MXene,首先尝试传统的HF刻蚀路线(图2a)。经HF处理后,Ti4AlN3 MAX相没有发生结构变化。为此,引入新颖的S3刻蚀法,该方法使用超过其饱和阈值的氢卤酸与碱金属氟化物盐(图2b)。通过控制盐量、氢卤酸浓度、反应温度和持续时间,优化了以KF盐和HCl为基础的(s-KF/HCl)刻蚀溶液。XRD分析显示,s-KF/HCl处理样品(002)面的衍射峰从2θ≈7.49°位移至6.01°(图2c),证实了Ti4AlN3 MAX相完全转化为Ti4N3Tx MXene。作为对比,借助熔盐(MS)刻蚀法,成功将413 MAX相转化为Ti4N3Tx多层结构。

通过SEM研究了不同刻蚀路线之间的结构和形态差异(图2d–i)。HF刻蚀导致了随机的晶体学取向和显著的空隙形成,表明基于HF的溶液仅部分去除了边缘暴露的Al。s-KF/HCl处理产生了理想的多层Ti4N3Tx MXene,其具有沿(00n)方向排列良好的手风琴形态,表明A层被有效去除。MS刻蚀的Ti4N3Tx多层结构呈现出开放结构,但观察到了明显的缺陷和空隙。

分析了五次独立刻蚀试验的蚀坑密度(EPD)和蚀坑形成率(EPR)(图2j)。与HF处理样品和MS处理样品相比,s-KF/HCl处理样品表现出显著更低的缺陷密度(EPD: 1.2×106 cm-2, EPR: 4%)。XPS分析进一步揭示了不同刻蚀路线之间的化学差异(图2k)。Ti 2p谱图表明,在HF处理和MS处理的样品中,Ti-O键强度显著更高,这表明刻蚀反应物诱导的缺陷增加了Ti边缘的暴露,从而促进了氧化生成TiO2。s-KF/HCl处理样品的Al 2p谱图证实了A层被完全去除。

图2. Ti4N3Tx多层MXene的合成。使用(a)HF溶液和(b)S3制备Ti4N3Tx的工艺流程示意图;(c)Ti4AlN3 MAX相、HF刻蚀、MS刻蚀及s-KF/HCl刻蚀样品的XRD图谱;(d,e)HF刻蚀样品,(f,g)MS刻蚀样品,(h,i)s-KF/HCl刻蚀样品在不同放大倍率下的SEM图像;(j)HF刻蚀、MS刻蚀和s-KF/HCl刻蚀在不同合成阶段的蚀坑密度和蚀坑形成速率比较;(k)HF刻蚀、MS刻蚀及s-KF/HCl刻蚀样品的XPS谱图

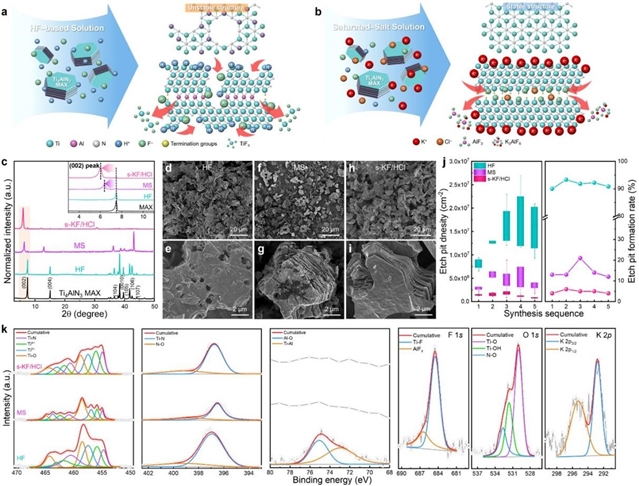

3. S3刻蚀机理

在含有不同碱金属氟化物盐的HCl溶液中进行S3工艺处理,并对反应后产物进行表征(p-KF/HCl、p-NaF/HCl和p-LiF/HCl)。XRD分析证实p-KF/HCl和p-NaF/HCl中分别形成了K3AlF6和Na3AlF6物相(图3a)。EDS分析进一步验证这些反应产物主要包含Al、F及碱金属元素(图3b)。SEM图像显示氮化物MXene与反应副产物共存,元素分布图也证实氟化物分布与副产物形貌相符(图3c–f)。基于上述结果,提出化学反应式如下:

Ti4AlN3(s) + 6KF(s) + 3HCl(l) → Ti4N3Tx(s) + K3AlF6(s) + 3KCl(s) + 3/2H2(g)

Ti4AlN3(s) + 6NaF(s) + 3HCl(l) → Ti4N3Tx(s) + Na3AlF6(s) + 3NaCl(s) + 3/2H2(g)

图3. S3刻蚀工艺的合成机理。(a)p-KF/HCl、p-NaF/HCl和p-LiF/HCl的XRD图谱;(b)p-NaF/HCl和p-KF/HCl的SEM-EDS能谱;(c,e)p-KF/HCl和p-NaF/HCl的SEM图像;(d,f)p-KF/HCl和p-NaF/HCl的元素分布图;(g)XRD分析得出的LiF/HCl、NaF/HCl和KF/HCl溶液刻蚀Ti4N3Tx MXene的合成速率;(h–m)不饱和(u)和饱和(s)条件下合成MXene样品的SEM图像

s-KF/HCl和s-NaF/HCl刻蚀过程在产生Ti4N3Tx MXene的同时,会释放氢气并形成可溶性副产物,K+和Na+离子与F-离子配位形成稳定的氟化物,从而有效从Ti4AlN3 MAX相中提取Al层并实现MXene的生成。改变盐浓度并评估其对MXene转化率的影响(图3g),通过MXene与MAX相峰积分强度的比值量化转化效率。NaF/HCl和KF/HCl体系中,转化率随盐浓度增加呈现先增后降的趋势,而LiF/HCl体系随盐浓度的变化可忽略。由此发现,存在最大化刻蚀效率的最佳饱和阈值,即盐浓度过低时铝层去除不完全,而过度超饱和则会抑制刻蚀动力学。分析了未饱和(u)与饱和(s)刻蚀环境下的SEM图像(图3h–m)。u-LiF/HCl和s-LiF/HCl均产生高缺陷结构。当NaF/HCl和KF/HCl的盐浓度低于临界饱和点时,出现大量微小空隙(图3j–l),这表明当铝层去除受限时,过量F-离子会与表面钛发生剧烈反应,加剧缺陷形成。s-NaF/HCl和s-KF/HCl处理则产生完全剥离、结构规整的MXene,具有开放且无空隙的形貌(图3k–m)。

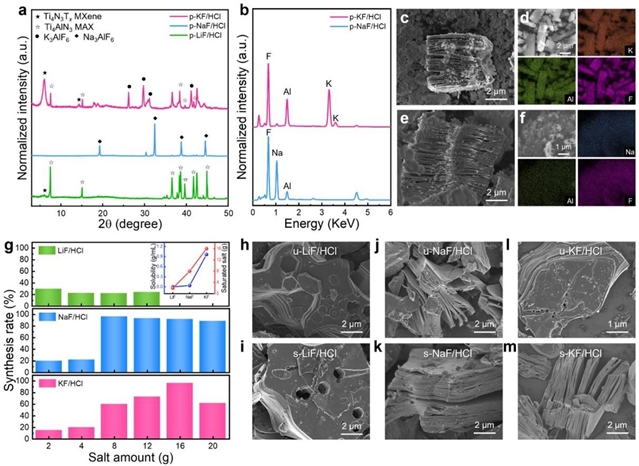

4. 剥离二维氮化物MXene的合成与表征

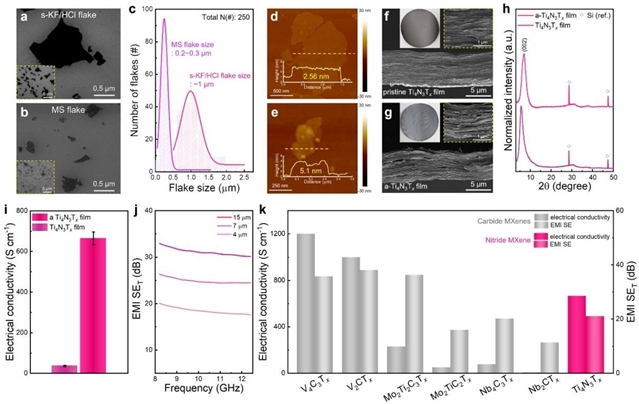

为将MS处理和s-KF/HCl处理的Ti4N3Tx MXene剥离成少层和单层薄片,采用四甲基氢氧化铵(TMAOH)作为插层剂以削弱Ti4N3层间的范德华力,通过离心获得2D Ti4N3Tx MXene薄片。SEM结果表明s-KF/HCl蚀刻的Ti4N3Tx薄片平均横向尺寸约1 μm,而MS处理薄片尺寸较小,范围为0.2–0.3 μm(图4a–c)。原子力显微镜(AFM)进一步证实Ti4N3Tx薄片的典型厚度约2.5 nm的单层(图4d)。相比之下,MS处理薄片呈现相对较厚的纳米片(图4e)。通过真空辅助过滤制备s-KF/HCl路线合成的自支撑Ti4N3Tx薄膜,并在250 °C真空条件下退火2小时去除残留水分。原始薄膜的光学图像呈棕色,具有紧密排列、取向一致的结构(图4f)。退火后薄膜内部形成蒸发通道,孔隙率增加(图4g)。XRD分析表明退火处理去除了层间水分子,减小层间距并提升结构完整性(图4h)。

退火后的Ti4N3Tx薄膜电导率达660 ± 30 S·cm-2,显著高于原始薄膜(图4i)。为探索应用潜力,研究了不同厚度Ti4N3Tx薄膜的电磁干扰屏蔽效能。随着厚度变化,X波段的EMI SE测量表明屏蔽效能从19 dB(4 μm)提升至31 dB(15 μm)(图4j)。图4k进一步将本工作氮化物MXene的电导率和X波段平均EMI SE与采用Li+或TMA+作为插层离子合成的多种MXene进行对比,分析表明Ti4N3Tx MXene相较于其他通过TMAOH剥离的新兴MXene具有竞争优势,确立了其在电磁屏蔽应用领域的广阔前景。

图4. 剥离二维Ti4N3Tx MXene的性能。通过(a)s-KF/HCl刻蚀和(b)MS刻蚀得到的剥离二维Ti4N3Tx MXene薄片的SEM图像;(c)MS刻蚀和s-KF/HCl刻蚀处理的Ti4N3Tx MXene薄片横向尺寸分布;(d)s-KF/HCl刻蚀和(e)MS刻蚀得到的剥离二维Ti4N3Tx MXene薄片的AFM图像;(f,g)原始和退火处理后Ti4N3Tx薄膜的截面SEM图像,插图为自支撑薄膜的光学图像和放大截面SEM图像;(h)原始与退火后Ti4N3Tx薄膜的XRD图谱;(i)退火前后Ti4N3Tx薄膜的电导率;(j)不同厚度退火Ti4N3Tx薄膜在X波段(8.2–12.4 GHz)的电磁干扰屏蔽效能;(k)使用Li+或TMA+作为插层离子合成的各种MXene薄膜的电导率与平均电磁干扰屏蔽效能

4. 启示

本研究开发了一种新型溶液基刻蚀方法(S3路线)用于合成高纯度Ti4N3Tx MXene,优于传统的熔盐法。经优化的S3刻蚀体系(s-KF/HCl)显著降低了蚀坑密度与蚀坑形成速率,制备出高质量Ti4N3Tx MXene。实验验证表明,碱金属离子通过形成含铝副产物(K3AlF6、Na3AlF6)并促进A层去除,在刻蚀机制中发挥关键作用。剥离得到的二维Ti4N3Tx MXene展现出卓越的电导率(660 ± 30 S cm-1)与X波段电磁干扰屏蔽效能(19–31 dB),彰显其商业化应用潜力。本研究揭示了二维氮化物MXene因合成难题而长期被掩盖的本征特性,并为其规模化生产与技术应用建立了革命性路径。

引用信息:Yujin Chae, Shi-Hyun Seok, Yeoseon Sim, Ju-Hyoung Han, Jaeeun Park, Younggeun Jang, Mincheal Kim, Young Ho Jin, EunMi Choi, Zonghoon Lee, Soon-Yong Kwon. Scalable synthesis of high-purity Ti4N3Tx MXene via saturated salt solution (S3) etching. Adv. Powder Mater. 4(2025)100334. https://doi.org/10.1016/j.apmate.2025.100334

扫二维码 查看全文

原文链接:https://www.sciencedirect.com/science/article/pii/S2772834X25000703

特别声明:本文转载仅仅是出于传播信息的需要,并不意味着代表本网站观点或证实其内容的真实性;如其他媒体、网站或个人从本网站转载使用,须保留本网站注明的“来源”,并自负版权等法律责任;作者如果不希望被转载或者联系转载稿费等事宜,请与我们接洽。