|

|

|

|

|

英国诺丁汉大学联合罗尔斯-罗伊斯提出水射流热障涂层去除新方法,实现磨料水射流加工效率大幅提升 Engineering |

|

|

论文标题:Response of Thermal Barrier Coatings to Waterjet with Soluble Abrasives: Machining Performance and Material Removal Mechanisms

期刊:Engineering

DOI:https://doi.org/10.1016/j.eng.2025.10.014

微信链接:点击此处阅读微信文章

1.研究背景

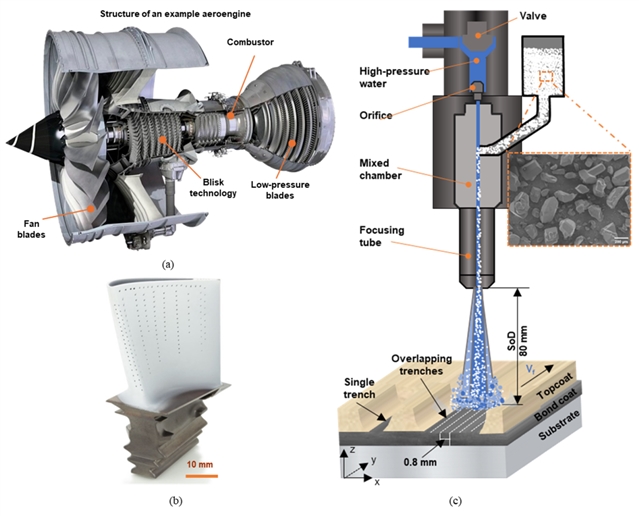

水射流技术因其低温、切削力小、适用于不同材料和环保等优势,已成为一种常用的非传统加工方法。在加入磨料后,该工艺被称作磨料水射流,其侵蚀能力远高于纯水射流,从而能够加工各种坚硬的材料。纯水射流常用于涂层去除和表面清洁,因其能适应较小的加工深度并降低制造成本。但在工业应用中,纯水射流的材料去除率通常低于磨料水射流。受泵压限制或需要提高移动速度时,通过创新加工的方法提升纯水射流的效率就显得尤为重要。

热障涂层对于保护暴露于极端运行环境下的涡轮叶片起着至关重要的作用。然而,经过长期运行后,部分涂层可能因机械磨损、热膨胀系数失配或氧化腐蚀等因素而发生局部剥落。为防止部件出现灾难性失效,通常需要在不损伤基体的前提下高效去除失效的涂层部分。水射流技术虽在热障涂层修复中高效可靠,但仍存在若干需解决的复杂问题。例如,工艺中使用的磨料颗粒可能导致颗粒嵌入及局部裂纹扩展。

为解决这些问题,英国诺丁汉大学廖志荣团队与知名航空发动机公司罗尔斯-罗伊斯合作在中国工程院院刊《Engineering》发表最新成果——将可溶性磨料应用在水射流热障涂层去除中。该技术首次将易得的可溶性磨料应用在航空发动机叶片的热障涂层中,在大幅提高材料去除率的同时不损伤下层涂层和基材,同时避免了传统磨料的嵌入性和环境污染,为绿色航空工业的发展提供了有力的支持。

本研究采用实验、机理分析与数学建模相结合的综合研究方法。在实验研究中,高速磨料颗粒的添加显著提升了水射流的涂层去除能力。通过研究纯水射流和磨料水射流两种工艺,深入分析了热障涂层中层状结构的脆性材料的去除机制,并评估其表面质量。同时建立了基于能量分布的数学模型,它能有效预测涂层去除结果并精准捕捉可溶性磨料的作用。通过这种混合研究方法,可溶性磨料的添加在水射流涂层去除中的有效性获得了验证。

图1 航空发动机结构与水射流涂层去除示意图。(a)航空发动机结构示例。(b)喷涂热障涂层的航空发动机高压涡轮叶片。(c)采用可溶性磨料的水射流涂层去除示意图。

2.研究成果

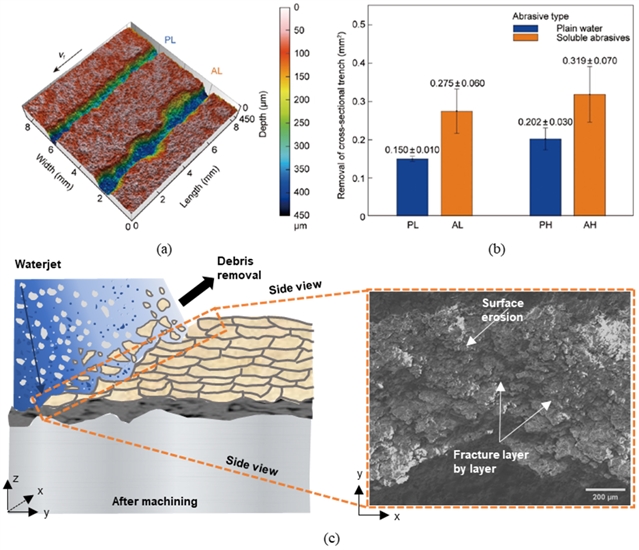

磨料水射流在涂层去除方面的一个关键性能指标是在较低的能量下实现较高的材料去除率。在相同的参数下,可溶性磨料的材料去除率比纯水射流高出58%,这可以在有限的参数范围内提高材料去除率,同时避免传统磨料常见的嵌入现象。纯水射流沟槽顶部的切口内径为(1.15 ± 0.07) µm,而磨料水射流工艺为(2.19 ± 0.13) µm,表明可溶性磨料能实现更高效集中的材料去除。由于粘结层同样采用大气等离子喷涂工艺制备,具有极粗糙表面和层状结构,因此在不同能量条件下,纯水射流和磨料水射流加工后的表面粗糙度无明显差异。在磨料水射流中沟槽底部的表面粗糙度(Sa)为(11.45 ± 2.29) µm,与纯水射流中的(11.74 ± 1.58) µm相当,未因磨料导致表面劣化。综上所述,这些结果既突显了可溶性磨料卓越的加工能力,也揭示了涂层去除过程中磨料分布不稳定的挑战。

为深入理解可溶性磨料加工性能的提升及作用机制,探究水射流去除表面加工质量,本研究采用微观结构表征的方法探究了材料的去除过程。对于硬脆材料,纯水与可溶性磨料在材料去除机制上存在显著差异。纯水射流通过高压射流产生的应力诱发裂纹,并通过水锤效应形成多层断裂。相比之下,水射流中高速磨料的侵蚀则产生横向和径向裂纹,使表面逐层发生渐进性断裂。同时,水流辅助去除材料并输送剥离的碎屑。磨料颗粒主要通过侵蚀、剪切和破碎材料来发挥作用。在水射流涂层去除中,高压水与加速的磨料颗粒共同参与涂层去除。高速磨料作为切削工具,通过逐层侵蚀涂层来去除材料。

图2. 纯水射流(PWJ)和磨料水射流(AWJ)加工效率的比较以及磨料水射流去除机制研究。(a)纯水射流和磨料水射流的沟槽三维视图。(b)纯水射流和磨料水射流的材料去除量对比。(c)通过可溶性磨料的侵蚀在沟槽边缘处引发断裂来逐层去除涂层材料。

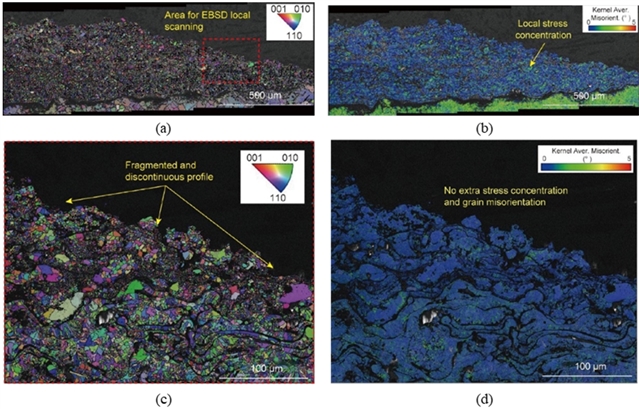

通过电子背散射衍射(EBSD)分析获得的反极图和核平均取向偏差图来分析可能存在的高速磨料颗粒诱导的晶体学变化。磨料颗粒在微小区域产生高剪切力以剥离涂层,经磨料侵蚀后的轮廓呈现碎裂不连续状态,出现多处侵蚀断裂。然而,加工表面接触区域的晶粒位错密度与原始试样相当。鉴于应力集中与裂纹萌生受嵌入磨料影响,应力与变形分析表明未发生磨料嵌入现象,表明在脆性材料中磨料侵蚀与水冲击的复合效应不会造成明显的额外损伤。

图3 磨料水射流加工材料的晶体取向分析。(a) 槽区的反极图;(b)核平均取向偏差图;(c)沟槽侧壁的反极图;(d)局部区域的核平均取向偏差图均未显示高剪切力诱导的损伤。

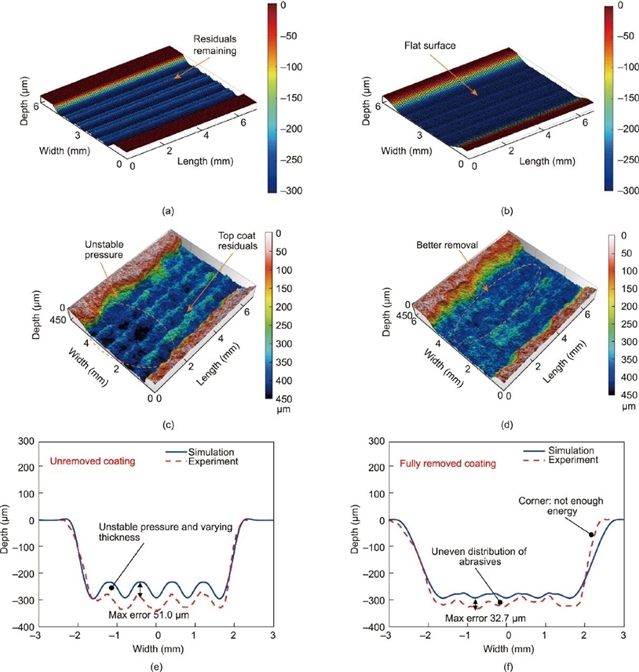

为了验证可溶性磨料在水射流涂层去除中的作用,建立了一个基于能量的数学模型来预测材料去除轮廓。首先,需利用单沟槽的材料去除轮廓对模型进行校准,校准结果可有效解决材料缺陷与环境因素导致的偏差。在完成单沟槽轮廓校准后,针对不同水射流加工方法,模拟与实验均采用多条轨迹、固定间距的重叠沟槽。由于涂层厚度(300-350 µm)的差异和脆性特性,模型预测结果与实验结果的最大误差为18.0%。该模型中使用的不同能量阈值和敏感度指数表达了使用可溶性磨料时切口角度和宽度变化,这些发现有力地支持了实验结果。

图4 水射流涂层去除重叠沟槽模拟与实验结果。模拟结果三维视图:(a)纯水射流;(b)磨料水射流。实验结果三维视图:(c) 纯水射流;(d)磨料水射流。模拟与实验结果沟槽剖面图:(e)纯水射流;(f)磨料水射流。

3.研究总结

本研究评估了采用新型可溶性磨料的水射流涂层去除加工性能,并探究了陶瓷涂层在纯水与可溶性磨料水射流下不同的去除机制。此外,基于动能建立了预测水射流涂层去除效果的数学模型,突显了可溶性磨料在涂层去除过程中的作用。研究主要结论总结如下:

采用可溶性磨料大幅提升了水射流技术在热障涂层去除和修复时的效率(58%),且避免了磨料的嵌入。

研究了复杂层状脆性材料在纯水射流与可溶性磨料水射流中的去除机制,揭示了高速磨料作为切削工具,通过逐层侵蚀热障涂层来去除材料。

磨料水射流加工方法中产生的局部冲击力均未产生显著应力集中,表明在脆性材料中磨料侵蚀与水冲击的复合效应不会造成明显的额外损伤。

建立了一个基于能量的数学模型来预测水射流涂层去除的结果,使用的不同能量阈值和敏感度指数表达使用可溶性磨料时切口角度和宽度变化。其结论有力地支持了实验结果,验证了材料去除机制和可溶性磨料的作用。

论文信息:

Zhang, Fengrui, Zhirong Liao, Jose A. Robles-Linares, Andy Norton, and Shusong Zan. Response of Thermal Barrier Coatings to Waterjet with Soluble Abrasives: Machining Performance and Material Removal Mechanisms. Engineering (2025) in press.

开放获取:

https://doi.org/10.1016/j.eng.2025.10.014

作者介绍

张峰瑞,现为英国诺丁汉大学罗尔斯罗伊斯大学技术中心在读博士生。受英国EPSRC和Rolls Royce公司全额奖学金资助,参与多项创新英国(Innovate UK)通过航空航天技术研究所(ATI)资助的项目。他的主要研究方向包括高压射流热障涂层去除和水射流喷丸表面强化等。

廖志荣,英国诺丁汉大学教授,Chair of Advanced Manufacturing, 机械工程研究生学科主任,研究领域涉及航空航天及生物材料的精密加工,激光先进制造等。担任国际生产工程学会CIRP通讯会员兼英国区主席,英国机械学会会员,皇家特许工程师,International Journal of Machine tools and Manufacture 副编辑 (Associate Editor), Journal of Materials Processing Technology 高级编辑(Senior Editor).在IJMTM,Nature Comm,Materials Today, Acta Mater等机械材料类国际顶级期刊发表论文100余篇。

更多内容

我国科研团队研发新型复合防污防腐一体化涂层,海洋生物不再 “粘” 装备

原理级创新!清华北航联合提出无对正误差原位加工新方法,实现微米级精度“指哪打哪”

300MW燃煤电站锅炉掺氨降碳试验成功

喜报:Engineering海外传播斩获佳绩!

Engineering征稿启事:人工智能赋能工程科技

特别声明:本文转载仅仅是出于传播信息的需要,并不意味着代表本网站观点或证实其内容的真实性;如其他媒体、网站或个人从本网站转载使用,须保留本网站注明的“来源”,并自负版权等法律责任;作者如果不希望被转载或者联系转载稿费等事宜,请与我们接洽。