|

|

|

|

|

清华大学团队解决电子束熔丝增材制造中熔滴振荡难题 Engineering |

|

|

论文标题:Generation and Suppression of Pendant Droplet Oscillation in Electron Beam Directed Energy Deposition

期刊:Engineering

DOI:https://doi.org/10.1016/j.eng.2023.12.012

微信链接:点击此处阅读微信文章

清华大学机械工程系常保华副教授团队与清华大学先进成形制造教育部重点实验室都东教授合作在中国工程院院刊《Engineering》发布了题为“Generation and Suppression of Pendant Droplet Oscillation in Electron Beam Directed Energy Deposition”(电子束熔丝增材制造中丝端悬垂熔滴振荡的产生机理与抑制方法)的研究论文,提出电子束动态环绕熔化方法,通过降低熔滴温度和提高温度分布均匀性有效抑制振荡,保障熔滴准确过渡,实现点阵结构柱状组元稳定制备,为解释电子束对熔滴作用机制及该技术制备复杂点阵结构零件提供了物理和技术基础。梁志跃为论文第一作者,常保华、都东为论文通讯作者。

金属增材制造作为颠覆性技术,以自下而上思想实现终端零部件创新设计与一体化制造,具备高性能、复杂结构制造等能力,在多领域受关注,但其极端热条件下的动态非平衡物理过程导致成形一致性与可重复性成发展瓶颈,不同技术(如粉末床熔融、丝材定向能量沉积)对熔池、熔滴等物理过程的研究重点各异。电子束熔丝增材制造技术以丝材和电子束为原料与热源,具高能效、高成形效率等优势,自 20 世纪 90 年代发展以来,在多领域应用但仍处早期,受真空环境限制对成形物理规律研究不足。深入研究增材制造物理过程旨在推动复杂零件制造,点阵结构因难用传统方法制造而依赖增材技术,粉末床熔融技术工艺成熟但效率低,均匀液滴喷射技术适用于低熔点材料,丝材定向能量沉积技术(尤其电弧热源)在中大型高熔点金属点阵结构制造上受关注。电子束熔丝增材制造相较电弧技术有独特优势,但目前无制备点阵结构零件的报道,其在制备点阵结构基本柱状组元时出现的熔滴振荡现象影响成形,而该技术对丝材熔化及熔滴行为研究少,仅有一篇文献分析了熔滴振荡原因却未提抑制方法。

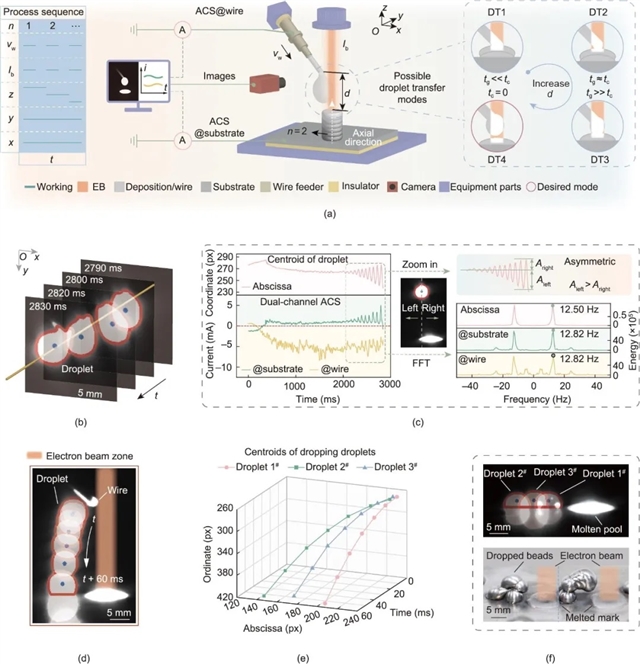

因此,研究团队尝试揭示电子束熔丝增材制造过程中的熔滴形成和振荡的典型行为及影响因素。研究团队充分利用了成形过程产生的光学和吸收电流信息,对熔滴长大及振荡过程开展了融合监测,展示了熔滴振荡现象的基本特征、后果及影响因素。

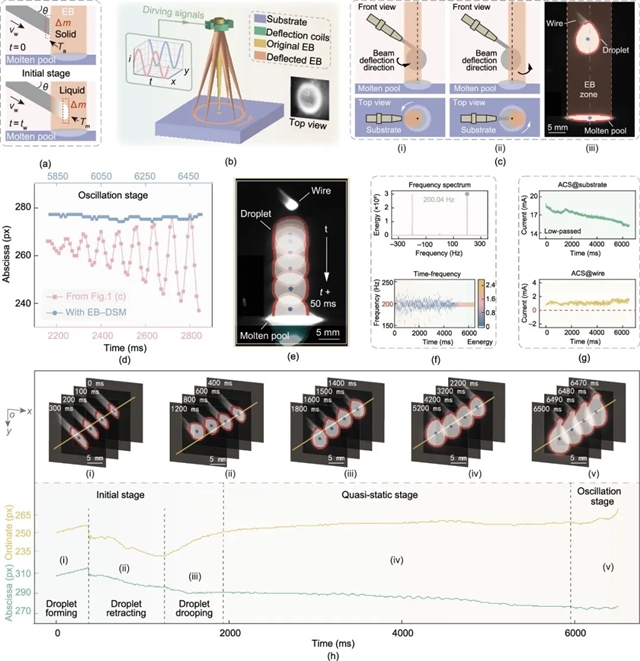

图1 悬垂熔滴的形成及振荡现象。(a)实验示意图,左图为制备柱状组元的工艺时序,中图为视觉和吸收电流监测系统的布置,右图为可能的熔滴过渡模式;(b)熔滴振荡现象的监测图像,并通过图像处理算法提取了熔滴轮廓(红实线)及其形心(蓝点),图像坐标系在左上角展示,本研究中所有图像坐标系的定义均相同;(c)熔滴形心横坐标以及吸收电流信号的时域变化曲线和对应的频域能量谱,Aleft:熔滴在图像左侧区域的振幅,Aright:熔滴在图像右侧区域的振幅;(d)熔滴脱离金属丝端至滴落到基板的过程,此图像由7张图像经过图层混合后得到;(e)相同参数下的三个熔滴滴落过程中形心的时空轨迹;(f)前述三个熔滴滴落至基板的位置对比,上图为三张成形过程的监测图像经过图层混合得到的结果,下图为凝固后得到的结构。ACS @ wire:丝材端吸收电流信号;ACS @ substrate:基板端吸收电流信号。

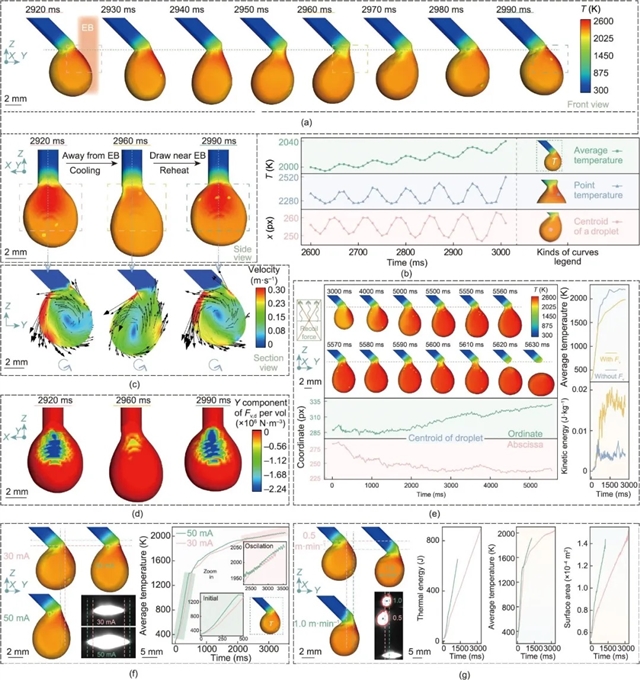

图2 熔滴振荡的起因分析。(a)在一个熔滴振荡周期的熔滴温度场;(b)熔滴形心横坐标、空间中一点的温度以及熔滴平均温度的时域变化曲线;(c)熔滴振荡过程中,熔滴纵截面内的流体流动方向及速度的典型结果;(d)金属蒸气反冲压力在Y轴方向上的单位体积分力在振荡过程中的典型结果;(e)在仿真模型中去掉金属蒸气反冲压力后的熔滴形心变化曲线、熔滴温度示例,以及金属蒸气反冲压力存在与否对熔滴平均温度和动能的影响;(a)~(e)的数据的基础工艺参数均为加速电压60 kV、束流30 mA及送丝速度0.5 m/min;(f)束流为30 mA和50 mA的仿真结果对比;(g)送丝速度为0.5 m/min和1.0 m/min的仿真结果对比。

此外,研究团队建立了多物理层仿真模型来模拟熔滴形成过程。通过监测和仿真结果阐释了熔滴振荡现象的产生机制。研究团队还提出了电子束动态熔化技术来抑制熔滴振荡,并阐明了振荡抑制机理。研究团队使熔滴以自由落体形式准确地过渡到熔池中,并辅以专门设计的工艺流程成功制备了柱状结构。该研究为认识熔滴振荡现象提供重要的见解,并提供了一种有效的抑制方法,增加了利用电子束熔丝增材制造技术制备点阵结构零件的可行性。

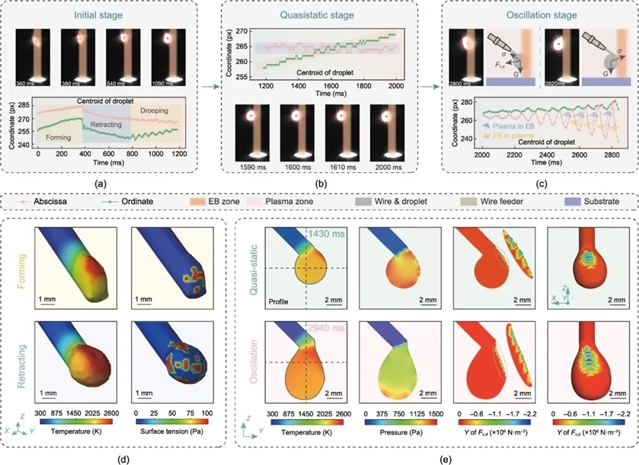

图3 金属丝端悬垂熔滴的典型熔化形成过程。(a)初始阶段;(b)准静态阶段;(c)振荡阶段;(d)初始阶段的仿真分析;(e)准静态阶段与振荡阶段的仿真分析。

图4 利用电子束动态环绕熔化技术抑制熔滴振荡。(a)丝材初始送进及熔化过程的分析示意图;(b)电子束动态环绕熔化技术所用的电子束圆形图案偏转的示意图;(c)电子束动态环绕熔化技术中电子束与熔滴的理想相对位置关系与实际效果;(d)应用电子束动态环绕熔化技术与否的振荡阶段熔滴形心幅度对比;(e)应用了电子束动态环绕熔化技术的熔滴滴落过程;(f)应用电子束动态环绕熔化技术时的基板端吸收束流信号的频域(上)及时频(下)分析结果;(g)应用电子束动态环绕熔化技术时的基板端(上)和丝端(下)的吸收电流时域信号,其中基板端信号去除了200 Hz及以上高频分量;(h)应用电子束动态环绕熔化技术时的熔滴形成过程视觉监测结果,包含熔滴形心位置变化曲线及部分图像;(d)~(h)的结果均为在加速电压60 kV、束流30 mA、送丝速度0.5 m/min和电子束圆形偏转频率200 Hz条件下的同一实验中获得。

研究显示,熔滴形成的典型过程可以分为初始阶段、准静态阶段和振荡阶段。在振荡阶段,熔滴在电子束区域内外往复振荡,且存在着振幅逐渐增大以及振幅非对称的特征。质量输入变化对熔滴振荡影响比热输入变化更明显。熔滴脱离丝端后呈平抛运动,无法过渡到熔池中。研究表明,熔滴振荡的直接驱动力是熔滴表面因电子束的直接作用而产生的金属蒸气反冲压力,其物理本质是熔滴局部表面温度的快速上升和不均匀分布,其形成是由真空环境、高能电子束及旁路送丝共同导致。电子束与熔滴的作用输入了热能和动能,增加了熔滴的不稳定性。研究发现,提升温度分布均匀性和降低熔滴的温度是抑制熔滴振荡的关键。研究团队提出的电子束动态环绕熔化技术通过电子束围绕熔滴的轴对称偏转,有效地降低了熔滴的温度和温度梯度,调节了熔滴位置至接近电子束偏转轴线,将熔滴振荡振幅降低了一个数量级,保障在熔滴滴落后以自由落体的形式准确地过渡到熔池中。

据悉,研究团队将进一步优化电子束动态环绕熔化技术、深化点阵结构的成形工艺时序设计并开展路径规划研究,以期实现用电子束动态环绕熔化技术制备大型、复杂的点阵结构零件。

论文信息:

Zhiyue Liang, Zhenyu Liao, Haoyu Zhang, Zixiang Li, Li Wang, Baohua Chang, Dong Du. Generation and Suppression of Pendant Droplet Oscillation in Electron Beam Directed Energy Deposition. Engineering, 2024, 37(6): 231–246

开放获取:

https://doi.org/10.1016/j.eng.2023.12.012

更多内容

激光增材制造最新进展:南京理工大学团队通过深度学习模型提高激光PBF打印质量

西安交大团队实现多光学通道微型碱金属原子气室批量制造

光学微球纳米成像技术:进展与挑战

让AI更智能,李静海院士团队提出“四一致”新范式

Engineering征稿启事:人工智能赋能工程科技

特别声明:本文转载仅仅是出于传播信息的需要,并不意味着代表本网站观点或证实其内容的真实性;如其他媒体、网站或个人从本网站转载使用,须保留本网站注明的“来源”,并自负版权等法律责任;作者如果不希望被转载或者联系转载稿费等事宜,请与我们接洽。