|

|

|

|

|

纳米相增强钛基复合材料的界面工程与构型策略研究进展 |

|

|

论文题目:Advances in nano-phases reinforced titanium matrix composites: interfacial engineering and configuration strategy

期刊:Advanced Powder Materials

DOI:https://doi.org/10.1016/j.apmate.2025.100360

微信链接:https://mp.weixin.qq.com/s/xg0gVzEz6AM7dasjm3itOw

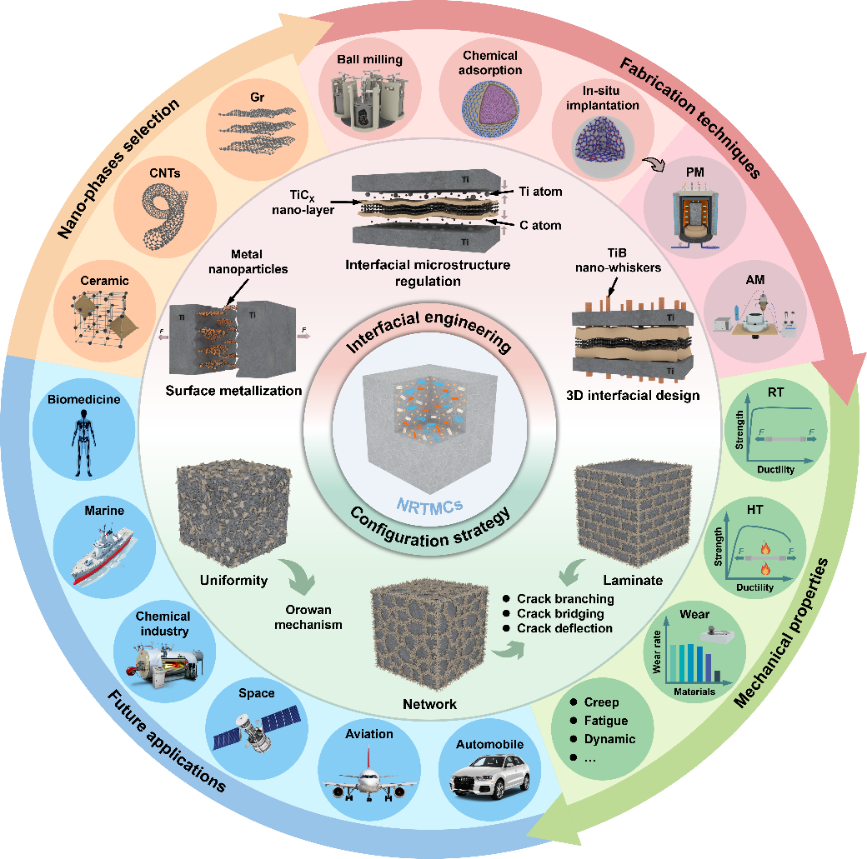

本综述旨在解决钛基复合材料中强度与塑性难以兼顾的关键困境,重点阐述了通过引入纳米相作为增强相的解决思路。文章系统性地突出了界面工程与构型策略这两大多尺度设计手段,旨在缓解纳米相与钛基体之间的界面晶格失配和纳米相自身范德华力导致的团聚行为,为优化材料的宏观力学性能提供了清晰的路线图。最后,本综述针对下一代高性能钛基复合材料的潜在挑战、发展趋势和未来应用前景进行了展望。

1. 文章摘要

航空航天技术的高速发展对作为结构承重部件的钛基复合材料(TMCs)产生了巨大的需求。然而,由于微米相易引发强烈的应力集中,传统TMCs始终面临着强度与塑性难以协同提升的固有矛盾。研究表明,将微米相替换为纳米相(如陶瓷纳米相或碳纳米材料)能够有效改善TMCs的力学性能。尽管如此,纳米相与钛(Ti)基体之间严重的界面晶格失配以及纳米相自身范德华力导致的团聚行为,为实现最大强化效率带来了显著挑战。因此,本综述系统性地总结了纳米相增强钛基复合材料(NRTMCs)如何解决上述困境的最新研究进展。文章首先概述了NRTMCs中的纳米相种类及制备方法;随后,重点讨论了NRTMCs的多尺度设计,涵盖纳米尺度层级的界面工程和微米尺度层级的构型策略,并深入分析了其力学性能及相关的强化机制;最后,本综述针对NRTMCs当前的发展趋势和未来应用前景提供了全面见解,剖析了其优缺点及潜在问题。本文旨在为研究人员追求下一代高性能TMCs提供宝贵的指导,并强调了NRTMCs在航空航天及其他工业领域引发变革的巨大潜力。

2. 研究背景

在提高能源转化效率和节能减排需求的推动下,轻量化且高性能化的材料开发已成为科技前沿的迫切任务。Ti合金因其低密度、高比强度、优异的耐热性和耐腐蚀性而备受瞩目,是航空航天等尖端领域的理想结构材料。然而,在极端服役环境下,Ti合金的性能仍显不足。为此,通过引入增强相,TMCs在比模量、热膨胀稳定性和耐磨性等方面均表现出显著优势,其服役温度可比传统Ti合金提高100–200 ℃。最初,研究人员采用微米尺度的陶瓷颗粒或晶须来增强Ti基体。这种方法虽然提升了强度和模量,但很快暴露出一个致命缺陷:微米相与基体界面处会产生严重的应力集中,导致材料在受力时容易萌生裂纹,塑性急剧下降。这便是长期困扰该领域的强度-塑性倒置难题。随着纳米科技的进步,研究思路转向使用纳米相(尺寸在1–100 nm)取代微米相。NRTMCs的出现被视为解决强塑性矛盾的关键。由于尺寸效应,纳米相能有效缓解应力集中,并通过奥罗万(Orowan)强化机制增强基体,从而在不牺牲甚至提升塑性的前提下大幅提高材料强度。然而,解决方案本身也带来了全新的挑战。当增强相尺寸细化至纳米尺度后,两个核心问题会凸显出来:1. 界面晶格失配:纳米相巨大的比表面积使其与基体之间形成广阔的界面,原子排列之间的失配问题变得异常突出,影响了界面结合强度和载荷传递效率。2. 团聚行为:纳米相因其固有的高表面能和范德华力,极易发生团聚,形成微米级团簇。这些团簇不仅无法发挥纳米相强化的优势,反而会成为新的缺陷源,导致材料性能劣化。

因此,NRTMCs领域的研究焦点从“选择何种增强相”演变为“如何设计和调控这些纳米相在基体中的存在状态”。在此研究背景下,本文提出多尺度设计的理念,即实施纳米尺度层级的界面工程(Interfacial Engineering),解决界面失配问题;同时实施微米尺度层级的构型策略(Configuration Strategy),解决团聚并优化其空间排布。这种综合性的设计思想被认为是克服当前NRTMCs发展瓶颈、实现性能飞跃的核心路径。

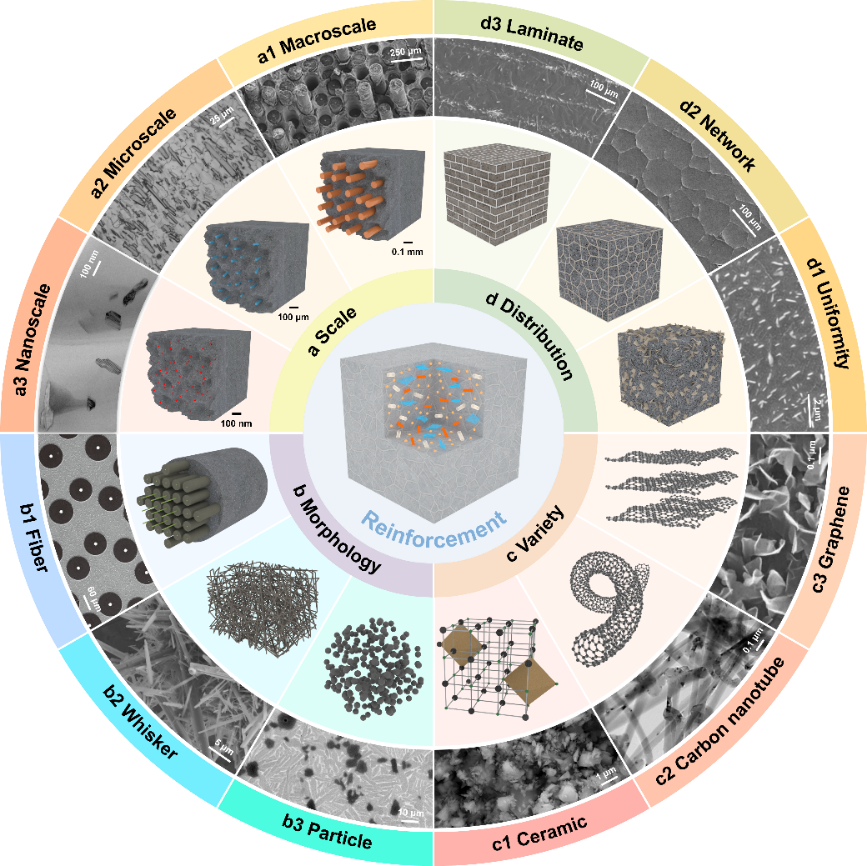

图1. TMCs中增强相特性的示意图:(a)尺度,(b)形态,(c)种类,(d)分布。

3. 创新点

(1)构建了克服强度-塑性困境的系统性框架

围绕如何解决NRTMCs中强度-塑性这一核心矛盾,本文构建了一个完整的理论与技术框架。文章深刻剖析了问题的根源——即纳米相引入后产生的界面失配和团聚行为两大挑战,并系统性地总结了针对这些挑战的解决方案,为设计下一代高性能TMCs提供了清晰的指导方针。

(2)提出了“多尺度设计”的核心理念,统一了界面工程与构型策略两大方法

将多种优化方法统一在“多尺度设计”这一理念之下,明确指出NRTMCs的性能突破依赖于跨尺度的协同设计:1. 纳米尺度——界面工程:通过表面金属化、界面微结构调控乃至新颖的3D仿生界面设计,从原子级层面解决界面结合强度低与载荷传递效率不足的根本问题。2. 微米尺度——构型策略:通过均匀、网络、层状等不同的空间排布方式,主动利用“非均匀性”的思路引入裂纹偏转、桥接等外在增韧机制,从而打破传统均匀复合材料的性能瓶颈。这种将纳米尺度层级的化学/物理调控同微米尺度层级的结构建筑学思想相结合的系统方法论,是本文提出指导性的创新思想。

(3)规划了融合前沿信息学技术的未来发展路线图

本综述在总结现有挑战的基础上,特别强调了将材料科学与数据科学相融合的未来趋势。明确倡导利用人工智能(AI)和材料基因组计划(MGI)的理念,建立高通量计算与实验数据库,以加速新材料的“设计-制备-应用”进程。这标志着该领域正从传统的“试错法”研究模式向更加高效、精准的“预测性设计”新范式转变,为NRTMCs的未来发展指明了方向。

4. 文章概述

本综述全面系统地阐述了NRTMCs从增强相选择、制备工艺到性能优化与应用的完整知识体系,为该领域的研究与发展提供了结构化的路线图。

4.1. 纳米增强相:新一代钛基复合材料的核心

文章首先对可用于增强Ti基体的两类纳米相(陶瓷纳米相和碳纳米材料)进行了深入剖析,并指出了每种增强相的巨大潜力与伴随而来的严峻挑战,这种“潜力与风险”并存的二元性,为后文详述的“界面工程”和“构型策略”的必要性奠定了坚实基础。

4.1.1. 陶瓷纳米相

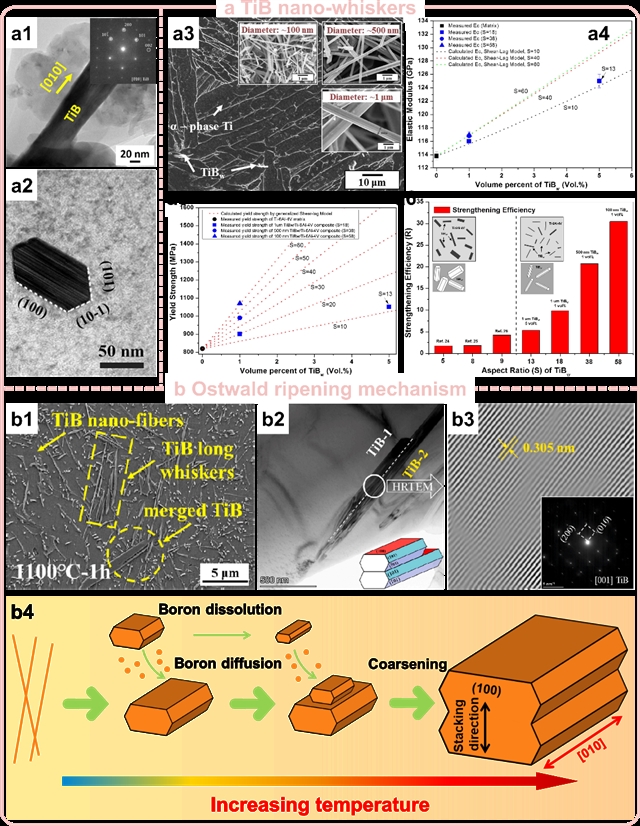

TiB晶须(TiBw)因与Ti基体相似的物理性质被视为理想增强相,其强化效果与长径比密切相关。研究表明,长径比为58的TiB纳米晶须比长径比为10的晶须强化效率高出三倍。然而,TiB在高温下易因奥斯瓦尔德熟化机制而粗化,导致性能下降。如Li等人指出,在1000 ℃以上,B原子会在(100)面上阶梯式堆积,促使晶须径向生长。为抑制此现象,未来可通过合金化或开发低温制备技术加以控制。TiC纳米相凭借高硬度和耐磨性,同样具有潜力,尤其独特的Ti8C5纳米片能在α-Ti晶粒内形成半共格关系,起到桥接强化作用。其强化行为依赖于纳米片的空间取向和排列。当纳米片平面与加载方向平行时强化最显著,源于滑移系统的优化。不过,TiC在高温下会因Ti原子扩散形成TiC1-X相而失稳。此外,其他强化相如Ti-Si化合物、稀土氧化物(La2O3, Y2O3)和二维材料MXene亦展现出应用潜力。前者能提升高温强度,后者可净化基体并钉扎位错,而MXene则受制于范德华力团聚及表面官能团效应。

4.1.2. 碳纳米材料

碳纳米材料(CNs)包括碳纳米管(CNTs)、石墨烯(Gr)和纳米金刚石(NDs),兼具超高模量、低密度和高比表面积,显示出优异的强化潜力。CNTs是由卷曲Gr组成的管状结构。Gr为sp2杂化碳原子组成的二维单原子层。NDs具有sp3杂化碳的复杂结构,由金刚石核和无定形碳壳组成。其应用主要受两点限制:一是范德华力导致团聚,易引发裂纹与孔隙;二是高温下与Ti基体反应生成TiC,虽能强化界面,但过度反应会破坏CNs结构,削弱承载能力。因此,实现CNs的均匀分散并有效控制界面反应是充分发挥其强化能力的关键。

图2. (a)TiB纳米晶须:(a1–a2)TEM图像,(a3–a6)长径比与弹性模量、屈服强度以及强化效率的定量关系。(b)奥斯瓦尔德熟化机制。

4.2. 先进制备技术:从粉末到构件

有效的制备技术是实现NRTMCs优异性能的前提。本节详细论述了从粉末预处理到最终成型的关键技术环节,并强调了不同制备路径对材料最终微观结构和宏观性能的决定性影响,即紧密的“制备工艺-微观结构-力学性能”关联性。

4.2.1. 粉末预处理:核心目标是实现纳米相的均匀分散

目前存在三种主要技术解决纳米相团聚问题。第一种是行星球磨法。这是一种通过机械力高效分散的有效方法,但高能球磨易损伤CNs、降低粉末流动性并引入杂质。为此可在球磨前先超声分散(Munir等人),以保持CNTs完整性并改善分布。第二种是化学技术,包括外加法和原位法。外加法通过化学/吸附/静电吸引等方式改善分散性。例如,Wei等人通过化学还原法在MWCNTs表面沉积铜纳米颗粒,以增强其后续在球磨过程中的分散效果,然而,这些方法可能引入有机物等杂质。相比之下,以化学气相沉积(CVD)为代表的原位合成技术,可以在Ti粉表面直接生长CNs,从根本上解决了界面结合弱和分散不均匀的问题。Lin等人利用等离子体增强化学气相沉积(PECVD)在600 ℃下成功在Ti6Al4V粉末上生长出高质量的CNTs。第三种是原位植入法,该技术通过熔炼和加工实现增强相在基体中的均匀分布,随后利用制粉技术产出复合粉末。该方法有效避免了球磨法导致的粉末球形度被破坏等问题,并通过快速凝固形成独特的超细网状结构。Fang等人将海绵钛与TiB2粉末均匀混合后进行熔铸与锻造,再通过真空气雾化技术制备出具有TiB纳米晶须呈现超细网状结构的复合粉末。该策略有效保持了粉末的球形度并可拓宽至具有不同纳米相和Ti合金基体组成的TMC粉末。尽管该制备流程优势显著,但其制造周期长、工艺复杂、成本高昂,且过程中的氧含量控制是一大挑战。总体上,外加法面临着引入杂质的风险,而原位法则存在工艺复杂、成本高昂等问题,因此在高效分散和结构保持之间取得平衡是该领域的研究重点。

特别声明:本文转载仅仅是出于传播信息的需要,并不意味着代表本网站观点或证实其内容的真实性;如其他媒体、网站或个人从本网站转载使用,须保留本网站注明的“来源”,并自负版权等法律责任;作者如果不希望被转载或者联系转载稿费等事宜,请与我们接洽。