9月30日,“十四五”国家重点研发计划“城市轨道交通可变径盾构站隧一体化绿色建造关键技术与装备”项目取得重要成果——全球首台原位连续大尺寸可变径盾构机“变径一号”在广东顺德的中铁华隧联合重型装备公司成功下线,标志着我国在轨道交通绿色智能建造领域迈出关键一步,为高端装备制造增添了一款“大国重器”。

“变径一号”盾构机。杨格 摄

“变径一号”盾构机。杨格 摄

?

城市轨道交通车站建设,传统上多采用明挖、暗挖工法,区间隧道需独立建造。这种分离式施工方式存在诸多弊端,如环境扰动大、资源集约程度低、施工周期长等。尤其在空间受限、环境敏感的城市核心区域,这些问题更为突出,成为制约城市轨道交通发展的痛点难点。

为了打破传统建造模式的桎梏,广州地铁集团牵头,联合中铁工程装备集团等单位,整合各方资源,共同开展“城市轨道交通可变径盾构站隧一体化绿色建造关键技术与装备”项目研究,致力于打造一款能够解决上述难题的新型盾构机。

“‘变径一号’盾构机的成功研制,是我国隧道工程装备领域的重大突破。”据项目负责人,广州地铁集团党委书记、董事长刘智成介绍:该盾构机实现了区间隧道、车站隧道的一体化建造,解决传统工法中带来的地面开挖、施工间断和场地占用问题,可实现8.83米至12.45米范围的大尺寸变径,变径过程中开挖面积扩大约98%,变径前后隧道成型(内径)面积扩大约89%,极大满足了车站隧道的空间需求。

据介绍,“变径一号”盾构机能够自由调节盾构机直径,创新性实现“一站两隧、连续成型”施工,即盾构机先以小直径掘进区间隧道,到达车站位置后原位“扩径”开挖出更宽的车站站台层隧道,完成车站段施工后再“缩径”,继续向下一区间掘进,无需中途拆机或增设工作井。

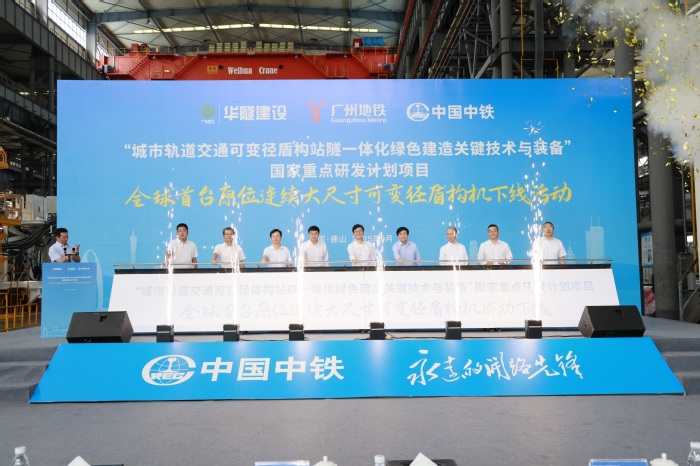

盾构机下线现场。杨格 摄

盾构机下线现场。杨格 摄

?

为打造出这台具备全球领先“变形”能力的超级装备,项目团队攻克了多项世界性难题,集成多项自主创新技术:

一是,多刀梁同步伸缩:针对盾构机刀盘扩径过程中刀盘动态负载大、扩挖结构易失稳等难题,项目团队研制出负载能力强、同时适应土层、岩层等多种地层的大尺寸多刀梁同步伸缩连续扩挖刀盘。为保障刀盘变径技术的可靠性,研发团队通过足尺试验台架验证、工厂试验验证、工程示范验证等多种方式,全面验证关键技术的可靠性。

二是,狭小空间重载变径拼装:面对地下变径空间狭小、盾构机运行过程中承载压力大、盾构管片成型精度低等难题,项目团队研发出适用于狭小空间的重载变径构建拼装机器人,既可以快速拼装盾构机封闭环等支护组件,形成稳定的开挖环境,还可以快速拼装盾构机扩径组件,实现狭小空间内盾体快速精准扩径及缩径。

三是,系统集成与智能控制:通过对刀盘变径、盾体变径、空间防护及动力匹配等关键系统的深度优化与集成创新,实现装备掘进性能与能源消耗的协同智能控制,全面提升“变径一号”盾构机整机工作的可靠性、安全性与先进性。

记者了解到,“变径一号”盾构机将首先应用于芳白城际广州火车站项目建设,计划从广白盾构井始发,掘进至广州火车站车站区域后实施变径并施工站台隧道。这一应用将为我国城市轨道交通建设提供宝贵经验,推动行业向绿色智能方向发展。

版权声明:凡本网注明“来源:中国科学报、科学网、科学新闻杂志”的所有作品,网站转载,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱:shouquan@stimes.cn。