“如果汽车轮胎能像蜻蜓翅膀一样又轻又弹,还能跑得更远,你愿意换吗?”近日,中国科学院兰州化学物理研究所发布的一条消息,让这个问题有了时间表。他们从自然界最小的飞行大师——蜻蜓的翅膀中找到了破解之道,成功研制出一种颠覆性的“低熵罚聚氨酯弹性体”。这项科研成果,未来有望彻底改写高端轮胎、航天密封件乃至柔性机器人的性能极限。相关论文发表于《先进功能材料》。

低熵罚聚氨酯弹性体提举哑铃试验。 兰化所供图。

低熵罚聚氨酯弹性体提举哑铃试验。 兰化所供图。

?

困境之困:传统材料的“强弹之殇”

在繁华都市的喧嚣中,汽车在道路上飞驰,飞机在天空中翱翔,这些现代交通工具的背后,离不开聚氨酯材料的默默支撑。从轮胎的耐磨抓地,到密封件的严丝合缝,再到减震器的缓冲减震,聚氨酯材料以其独特的软段与硬段交替共聚结构,成为了工程领域的“多面手”。

“聚氨酯本身是一种非常灵活的材料,但在强度与弹性容易失衡:增强强度:通常要加入刚性结构或填料,但这会让分子链活动受限,弹性降低;提升弹性:则需要增加柔性链段,但牺牲了承重能力。这就是材料界的不可能。”论文通讯作者、兰州化物所研究员王晓龙解释道,就像给一辆高速行驶的汽车装上了沉重的刹车,虽然能让车停下来,但却影响了它的速度和灵活性。传统聚氨酯材料的“强弹之殇”,成为了制约高端工程领域发展的瓶颈。

为此,科学家们一直渴望找到一种材料,既能承受巨大的压力,又能像弹簧一样迅速恢复原状。

但是,为什么传统材料总是难以兼顾强韧与弹性?科学家们揭示了材料设计中经常遇到的一个“隐形障碍”——“熵罚”。想象一根橡皮筋:拉长容易,但吊起重物就会永久变形。又或者一根粗弹簧:承重能力强,回弹却笨重不灵活。这背后隐藏着物理学中“熵”(代表混乱度)的损失。

当材料被拉伸,分子链从混乱状态被迫排列整齐(熵减),这一过程需要消耗能量,并且部分损失无法在回弹时弥补,这就是“熵罚”。传统增强手段,如添加炭黑等硬质填料或化学交联,虽提高了强度,却如同给分子链“上镣铐”,限制了它们的自由度,反而加剧了熵罚,导致材料变脆、易疲劳

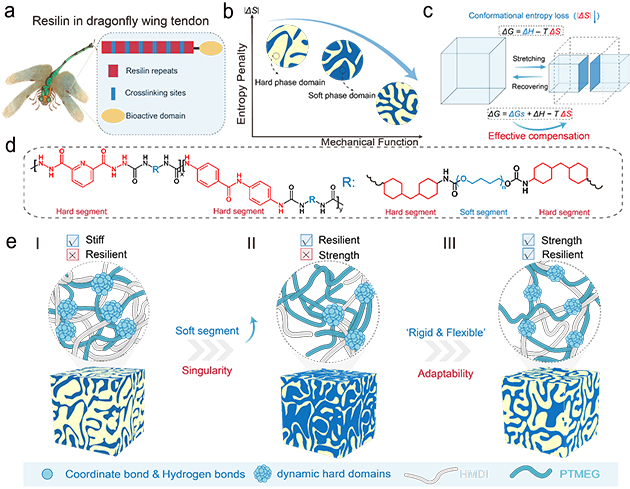

就在科研人员们陷入困境之时,自然界中的一只蜻蜓,为他们带来了希望的曙光。蜻蜓无论晴天雨天,它的翅膀却能始终保持稳定和灵活。这一神奇的现象,引起了科研团队的浓厚兴趣。

受蜻蜓角质层中弹性蛋白启发的低熵罚聚氨酯弹性体设计制备示意图。兰化所供图。

受蜻蜓角质层中弹性蛋白启发的低熵罚聚氨酯弹性体设计制备示意图。兰化所供图。

自然的智慧:蜻蜓翅膀里的弹性密码

蜻蜓是昆虫界的“王牌飞行员”,每秒可振翅30~50次,连续飞行几十公里不带喘。它的秘诀是翅膀里的一种“节肢弹性蛋白”。

“这种性能非常接近我们在工程中追求的‘又强又弹’”,王晓龙告诉《中国科学报》,它是一种近乎完美的天然弹性材料,赋予了蜻蜓翅膀极低的刚度、极大的应变能力和卓越的弹性。

研究团队敏锐地捕捉到这一自然杰作的精髓。节肢弹性蛋白内部并非传统材料那样“规规矩矩”,而是充满无序结构区。

“传统弹簧要么硬、要么弹,很难两全;节肢弹性蛋白却做到了‘鱼和熊掌兼得’。”王晓龙打了个比方,“如果把节肢弹性蛋白放大成一张蹦床,它既能撑住成年人原地跳,又能在收起时薄得像纸,还几乎不会老化。”

这些区域通过氢键、π-π堆积等微弱的“多点连接”自由结合或分离。更奇妙的是,它能进行“液-液相分离”,形成“可逆聚集体”,就像油滴在水中自由浮动,受到外力后会分散,外力解除后又会重新聚合。这种结构不依赖刚性的永久交联,而是一种可调节、耗能与恢复并存的网络结构,实现了高弹性与低刚度的完美协同。

“这种独特的结构让蜻蜓翅膀在极低刚度的前提下,拥有惊人的回弹能力和超长寿命。”王晓龙说。

仿生魔法:打造“动态硬域”的魔术弹簧

如何借鉴蜻蜓节肢弹性蛋白的智慧,在合成材料中实现“强而不僵,弹而不懈”?团队提出了一种新的策略——“动态硬域精准调控”。

团队通过精确设计动态硬域的尺寸、间距和均匀性,模拟节肢弹性蛋白的微相分离结构,从而在增强弹性体强度的同时最小化熵罚。为了实现这一目标,他们设计了不同的“刚柔并济”聚合物网络,创建了具有明确尺寸、最佳间距和均匀聚集的动态硬域。这些动态硬域通过氢键和配位键的聚集形成,并有效地嵌入软链中,诱导了微相分离。

其中,在变形过程中,动态硬域逐渐解体,释放分子自由度(熵增加),而软链则发生应变诱导结晶(焓降低),两者之间建立了协同平衡。这种熵—焓补偿机制通过最小化净吉布斯自由能势垒进行控制。在恢复过程中,可逆的应变诱导结晶面释放储存的界面吉布斯能以补偿构象熵损失,从而促进分子重排。

在实验过程中,科研团队遇到了诸多挑战。最难复制的是多尺度协同调控——不仅要在分子层面实现动态键的精确构筑,还要在宏观尺度维持材料的结构完整性。

“实验过程中‘翻车’是必要经历的事,最初几批材料不是太硬就是太软,有时候甚至无法成膜。”助理研究员刘德胜表示,最大的挑战是在材料受力状态下,让“硬域”动态解体同时,“软链”能够有序结晶吸能。经过连续几十组实验的调整,科研团队终于找到了平衡点。

最终在机械性能测试中,科研团队成功实现了聚氨酯弹性体在力学性能上的调控。优化后的低熵罚聚氨酯弹性体断裂强度超过80MPa,超过了目前已报道的大多数人工合成弹性体。

此外,该材料在短程应变下表现出超过90%的回弹效率,在长程应变下超过88%,回弹效率也超过了目前所报道的大多数人工合成弹性体,在短程变形时甚至可与生物弹性蛋白相媲美。这一突破解决了传统聚氨酯“强则脆,弹则弱”的矛盾,为高弹性聚氨酯材料的研发提供了新思路。

从提升建筑、桥梁等结构的缓冲效率与耐用性到成为航天密封件理想材料再到推动柔性机器人技术发展,低熵罚聚氨酯弹性体的成功研发为高端工程领域带来新希望。甚至在汽车领域,它有望应用于高端汽车轮胎制造,提升轮胎使用寿命与性能,还能改善密封件抗疲劳性,保障汽车安全可靠运行。

“从实验室到量产,最大的拦路虎当然是放大实验量产性能能否保持稳定,以及长周期可靠性测试,尤其是极端气候等使用工况下的验证。”王晓龙表示,尽管目前该材料仍处于实验室阶段,我们预计在2至3年内实现中试样轮投放试用,如果进展顺利,5年内有望在高端汽车或新能源汽车领域及减震中实现首批应用。

相关论文链接:https://doi.org/10.1002/adfm.202510053

版权声明:凡本网注明“来源:中国科学报、科学网、科学新闻杂志”的所有作品,网站转载,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱:shouquan@stimes.cn。