当指尖轻触智能手机屏幕时,您或许未曾察觉,方寸之间密布着宽度仅数十微米的微纳信号通道——这些肉眼难辨的微观结构,正以精密的协同运作支撑着现代智能设备的通信效能。而在5G基站以毫秒级速率处理海量数据的背后,其核心部件精密陶瓷滤波器上亚微米级的细微结构(精度达发丝直径的1/50),更是直接影响着信号传输的纯净度与稳定性。这些隐匿于宏观世界之下的微观尺度,早已成为高端制造领域的"必争之地",决定着尖端技术的突破方向与应用边界。

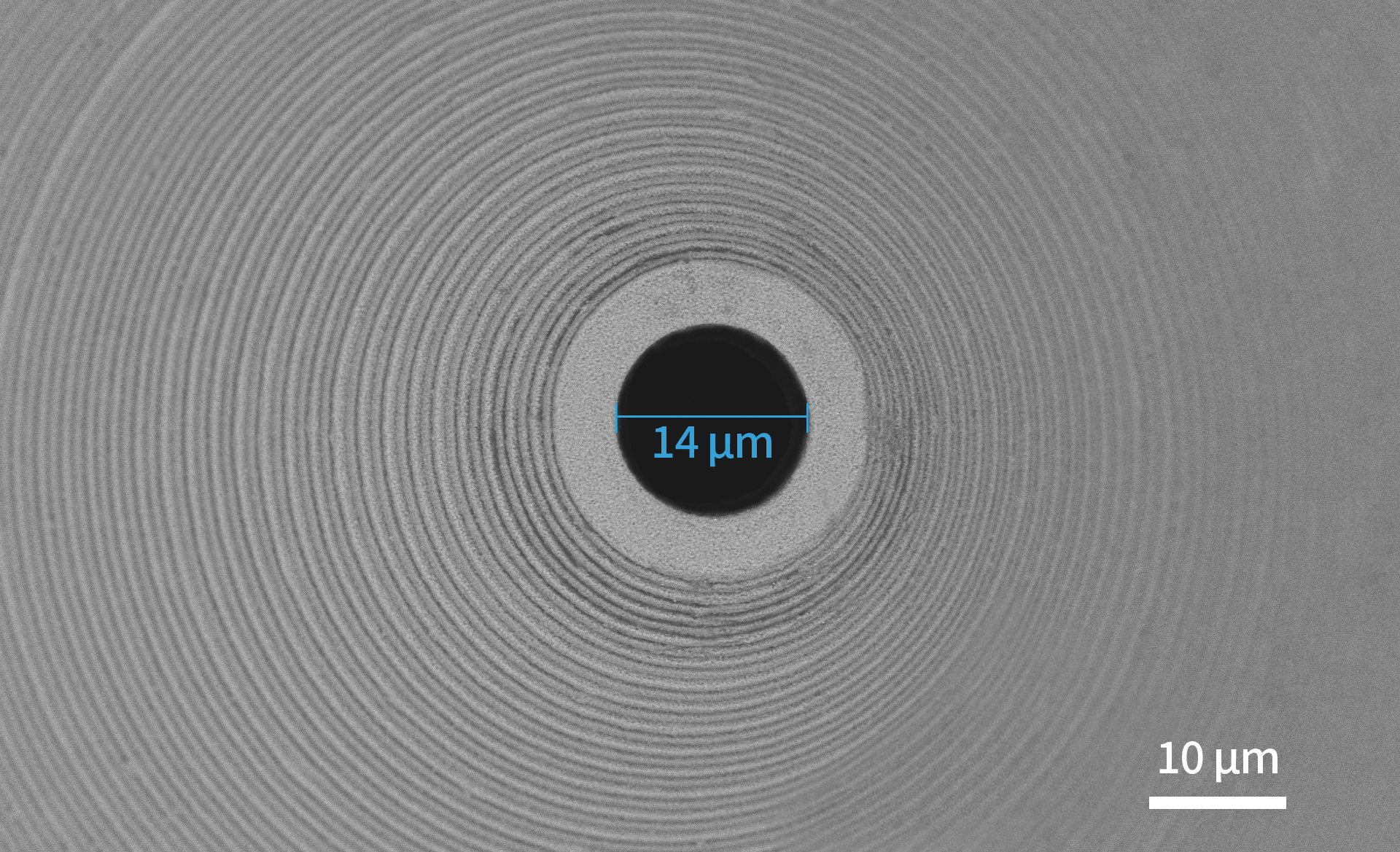

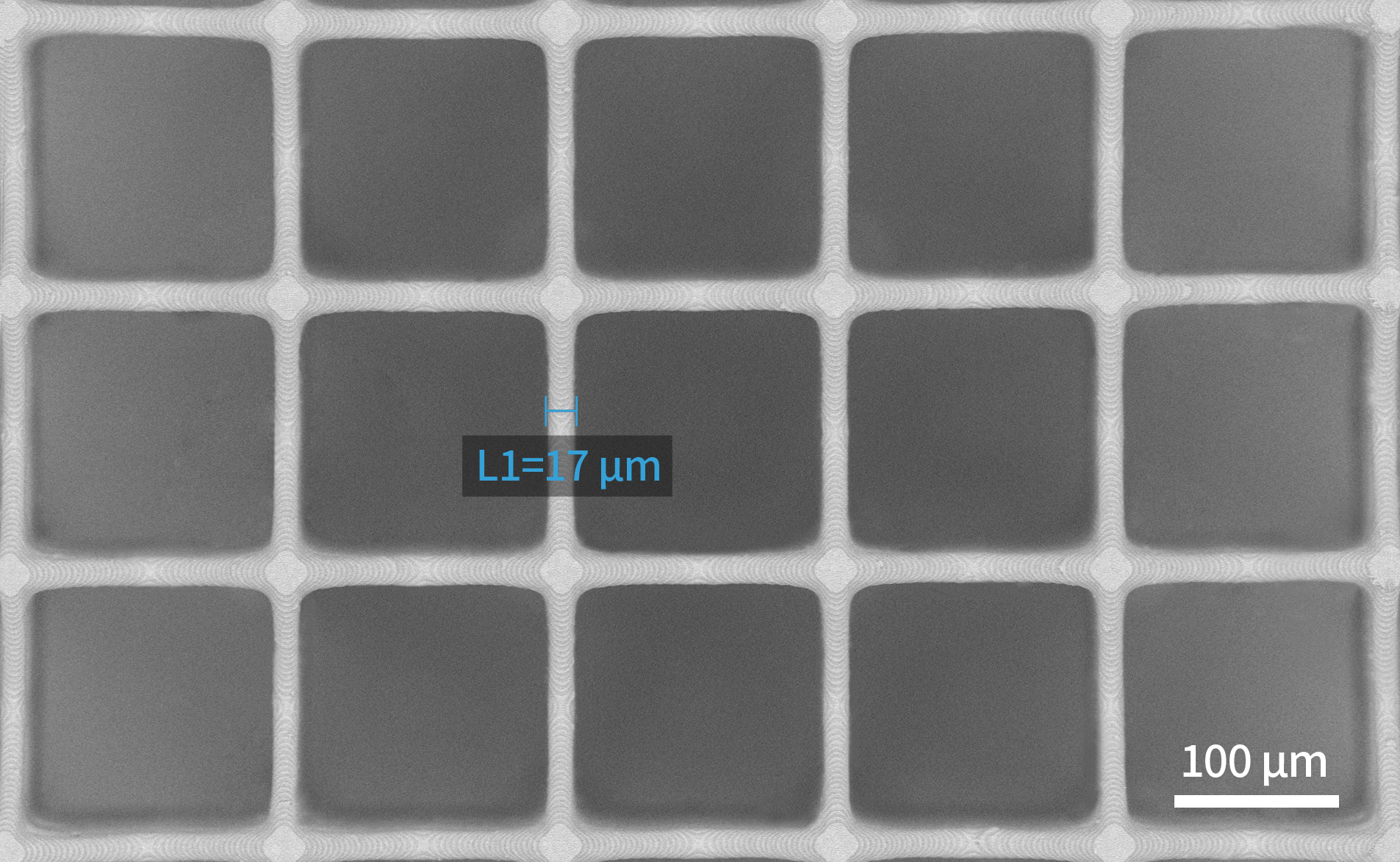

在此背景下,摩方精密依托自主研发的微纳3D打印技术平台,成功实现了10μm孔径与17μm杆径的极限加工能力突破,攻克了微通道结构精密成型、梯度孔隙可控构建、微孔加工等长期制约行业发展的技术瓶颈。该技术的成熟应用,为半导体封装、5G通信滤波器制造、生物医疗植入体研发等对微观结构精度要求严苛的领域,提供了从设计端到制造端的全链路解决方案。

图.摩方精密微纳陶瓷3D打印10μm孔径和17μm杆径结构

硬核技术:破解陶瓷精密制造瓶颈

陶瓷3D打印的产业化困局,本质上是材料科学、精密制造与工业生态的多重博弈。当技术走向量产,材料体系封闭性、工艺稳定性缺陷、设备协同壁垒便形成三重封锁线。面对这一挑战,摩方精密以"超高精度"为战略支点,构建"材料-工艺-设备"三位一体的技术路径,通过面投影微立体光刻(PμSL)技术实现2μm光学精度与智能曝光控制,突破陶瓷增材制造的微结构加工极限。

创新材料方面,摩方精密自主研发的氧化铝、氧化锆等陶瓷材料,突破传统陶瓷性能边界,其增材制造性能稳定、良品率高。设备生态上,推出microArch系列复合精度光固化3D打印系统(D0210,D1025),兼容开源材料体系,通过智能参数调控,自动调平系统将高精度制造效能大幅提升。摩方精密的微纳陶瓷3D打印技术,通过突破精度极限、优化材料性能、重构制造流程,该技术正在重塑半导体、通信、生物医疗等产业的竞争格局。

应用场景:从通信到生物医疗的颠覆性变革

应用案例一:Mg2TiO4 陶瓷,滤波器的首选材料

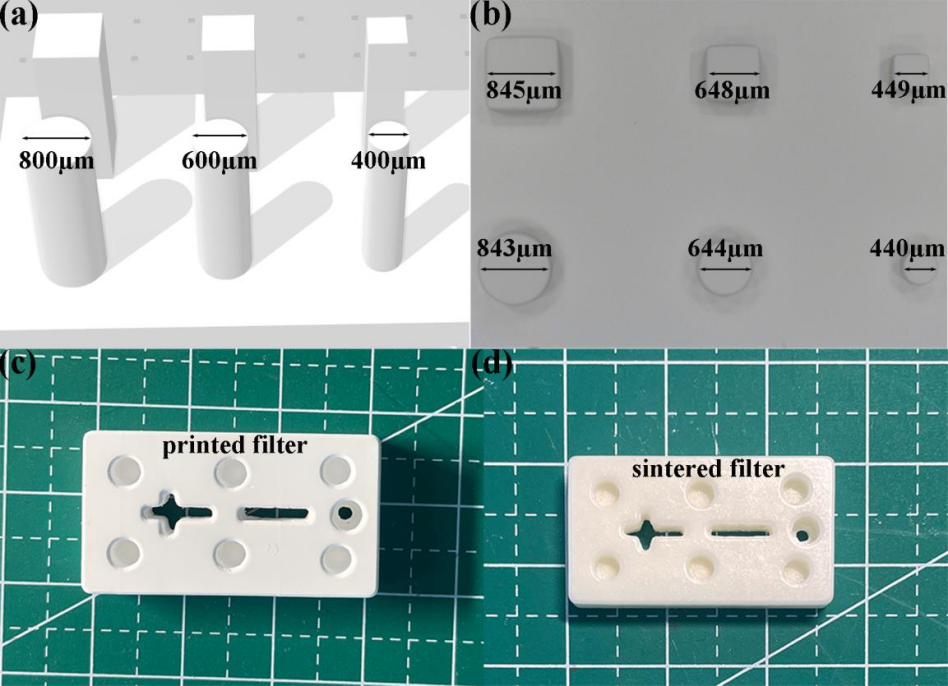

毫米波通信技术的快速发展使微波陶瓷成为滤波器的首选材料,Mg2TiO4 陶瓷具有优异的介电性能(介电常数 (εr) ≈ 14.5,品质因数 (Q·f) ≈ 155,000 GHz)被广泛用于微波器件。中南大学和河北工业大学的研究团队通过摩方microArch? S240 3D打印系统成功研发了高性能高精度的Mg2TiO4微波陶瓷,制备出品质因子为142,000GHz的Mg2TiO4微波陶瓷,为小型化、高性能滤波器的制造提供了强有力的技术支持。

在温度场的辅助下,团队使用摩方精密微纳3D打印技术成功制造了具有显着提高品质因数的 Mg2TiO4 陶瓷,相当于干压陶瓷。固化温度可以显著降低粘度,从而确保浆料在高固体含量下平稳铺展,从而减少层内缺陷。

图:滤波器基底结构,DOI:10.1016/j.addma.2023.103757

应用案例二:光固化微波陶瓷新突破,助推高频器件新价值

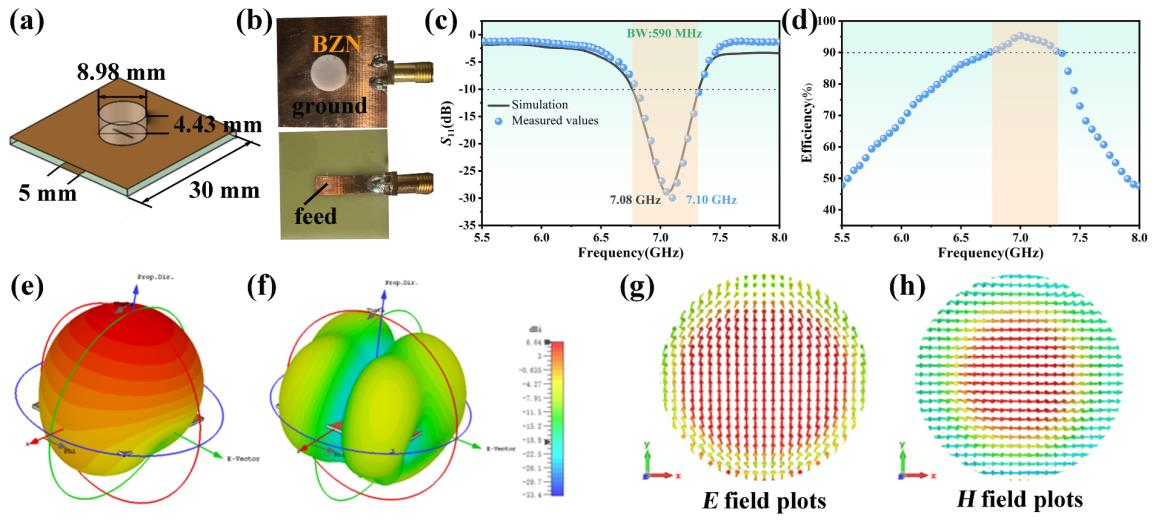

在众多微波陶瓷体系中,具有复杂钙钛矿结构的Ba(Zn1/3Nb2/3)O3(BZN)微波陶瓷凭借其优异的介电性能(介电常数:40,品质因子:80,000GHz),已被广泛应用于谐振器和滤波器等无线通讯领域。然而,毫米波通信技术的到来对微波介质陶瓷提出了更加严格的要求,包括体积小型化、功能集成化以及结构复杂化等。受限于微波陶瓷材料固有的硬度和脆性等特性,因此,加工和制备具有复杂几何形状的微波陶瓷器件面临着极大的挑战。

近期,北京大学深圳研究生院李昊博士后、国家纳米科学中心刘飞博士后及河北工业大学程立金老师通过摩方精密面投影微立体光刻(PμSL)技术(microArch? S240,精度:10μm)成功制备了高性能的复杂钙钛矿结构的BZN微波陶瓷。同时,首次报导了光固化复杂钙钛矿结构微波陶瓷中B位1:2有序畴结构的变化规律,并设计制备了圆柱形介质谐振器天线,实测中心频率为7.1GHz,带宽达590MHz,辐射效率超过90%,验证了光固化成形复杂钙钛矿结构的BZN陶瓷在高频器件中的实际应用价值。同时该研究为3D打印功能陶瓷的商业化应用提供了理论基础。

论文链接:https://doi.org/10.1016/j.jeurceramsoc.2025.117492

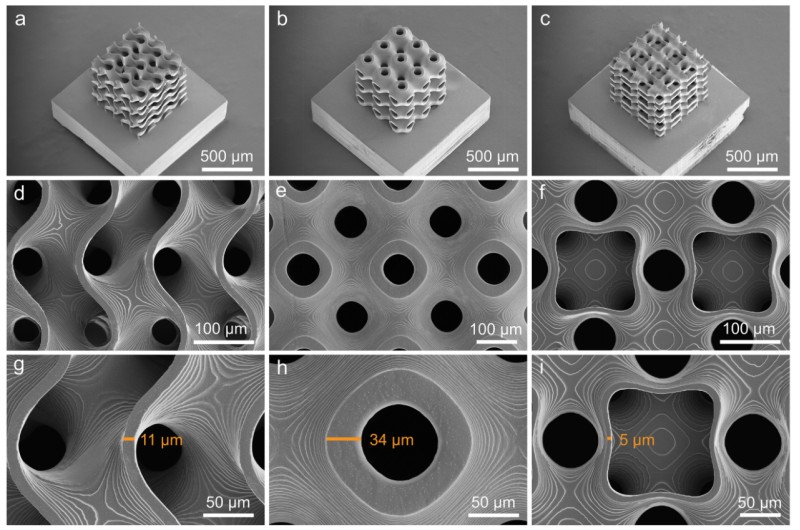

应用案例三:光固化3D打印高精度高强度聚合物衍生SiOC陶瓷

南方科技大学葛锜/王荣团队开发了一种具有超高打印精度和高陶瓷产率的PCP前驱体,采用摩方精密微纳3D打印系统:nanoArch?S130(精度:2 μm)和microArch?S240(精度:10 μm),制备了尺寸从亚毫米到厘米的多种复杂三维结构,打印精度高达5μm。PCP前驱体在1100℃真空热解后转化为SiOC陶瓷,陶瓷产率高达56.9%。研究团队设计了一种基于三重周期极小曲面(Triply Periodic Minimal Surface, TPMS)的I-WP结构(孔隙率80%),该结构SiOC陶瓷抗压强度高达240 MPa,实际密度仅为0.367 g/cm3,对应比强度为6.54×105 N·m/kg。超高打印精度、优秀的比强度、高陶瓷产率以及复杂高精度零部件的可加工性能,这些特性可极大的促进PDC陶瓷在工程领域和极端环境中的应用。

采用该PCP前驱体可打印各种类型三重周期极小曲面(TPMS)结构,例如打印Gyroid、Schwarz P和I-WP结构的总尺寸仅为0.73mm, I-WP结构的最小壁厚仅为5μm。将这些陶瓷结构与文献报道数据进行对比,在打印精度、比强度、硬度和陶瓷产率等四方面均处于领先水平,其中打印精度为目前DLP/SLA技术打印陶瓷结构精度最高水平。

图.微纳3D打印高精度SiOC陶瓷TPMS结构

论文链接:https://doi.org/10.1016/j.addma.2023.103889

在精密制造产业革新进程中,微纳3D打印技术的价值不仅在于构建传统工艺无法逾越的制造壁垒,更在于推动各高附加值产业落地。随着材料科学、生物医疗、微电子、微机械、人工智能等学科的交叉融合,微纳陶瓷3D打印有望在量子器件、脑机接口等前沿领域释放更大潜力,为新一代信息技术产业提供源源不断的创新动能。

版权声明:凡本网注明“来源:中国科学报、科学网、科学新闻杂志”的所有作品,网站转载,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱:shouquan@stimes.cn。