复旦大学化学系、未来能源高等研究院包信和院士、朱义峰青年研究员与北京大学化学与分子工程学院马丁教授团队合作,发明了能“吃粗粮”的反相催化剂,让工业粗氢中的氢气精准“存”进液体,使用时再释放高纯氢,一步解决分离和储存两大难题,实现了工业粗氢的直接分离、存储一体化。相关研究近日发表于《自然-能源》。

氢能被视为未来清洁能源的“明星”,正在引领全球能源转型的浪潮。全球每年生产超过9500万吨氢气,其中3650万吨以上由中国贡献。然而,当前超过95%的氢气,来自煤炭、天然气等化石能源的重整过程,以及钢铁、化工等行业排放的含氢废气。这些氢气也被称为“工业粗氢”,含有大量一氧化碳和二氧化碳(统称COx)等杂质。现有的分离提纯技术复杂、成本高昂,导致这些粗氢资源难以直接用于氢燃料电池汽车等高端领域,造成了巨大的资源浪费。

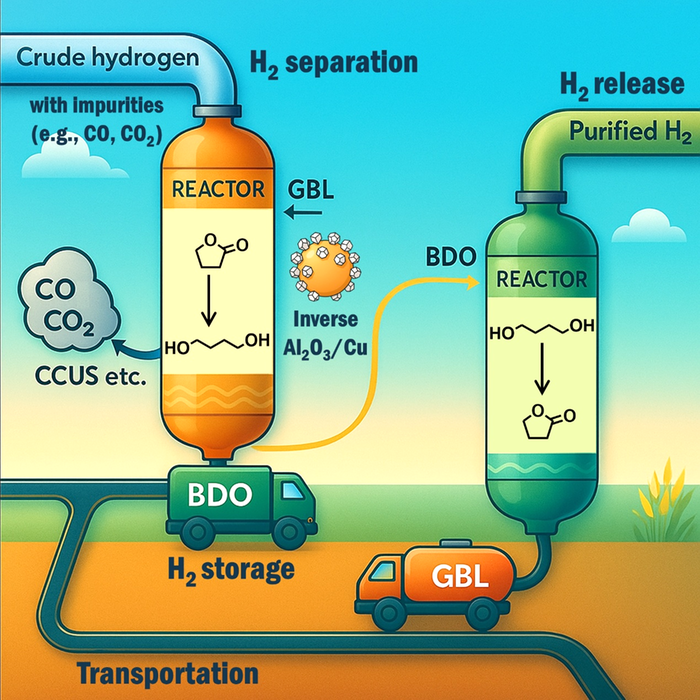

为解决此问题,研究团队设计了一种“聪明”的新型反相催化剂,即基于γ-丁内酯(GBL)/1,4-丁二醇(BDO)相互转化的催化循环,可精准调控粗氢中氢气组分的选择性活化,将其直接以催化加氢方式储存在液态的BDO中,再通过高选择性脱氢反应,即可即时释放高纯度氢气。

具体而言,这种催化剂能够精准“抓取”粗氢气中的氢气分子,而对COx等杂质“视而不见”。在此基础上,能够像“存钱”一样,将粗氢中的氢气直接储存到BDO中。当需要纯净氢气时,只需对这个“储氢液体”进行一个简单的催化反应,就能释放出纯度极高、完全不含COx杂质、满足严格使用要求的氢气。

精准调控催化性能和反应流程,实现粗氢分离与储存一体化。图片由研究团队提供

精准调控催化性能和反应流程,实现粗氢分离与储存一体化。图片由研究团队提供

?

研究团队介绍,该催化剂体系具有3个主要优势。首先,“抗毒”能力强,在COx浓度超过50%、170℃的条件下,催化剂依然能够高效工作,打破了传统催化剂容易因为COx中毒失效的局限。其次,流程革命性简化,新技术一步到位完成“分离+储存”,大幅缩短了流程,显著降低了能耗和设备投资。最后,能够产出高价值、可直接用于燃料电池的高纯氢气。

相关论文信息:https://doi.org/10.1038/s41560-025-01806-9

版权声明:凡本网注明“来源:中国科学报、科学网、科学新闻杂志”的所有作品,网站转载,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱:shouquan@stimes.cn。