近日,由西湖大学孵化的西湖仪器成功实现12英寸碳化硅衬底激光剥离自动化解决方案,大幅降低损耗,提升加工速度,推进了碳化硅行业的降本增效。

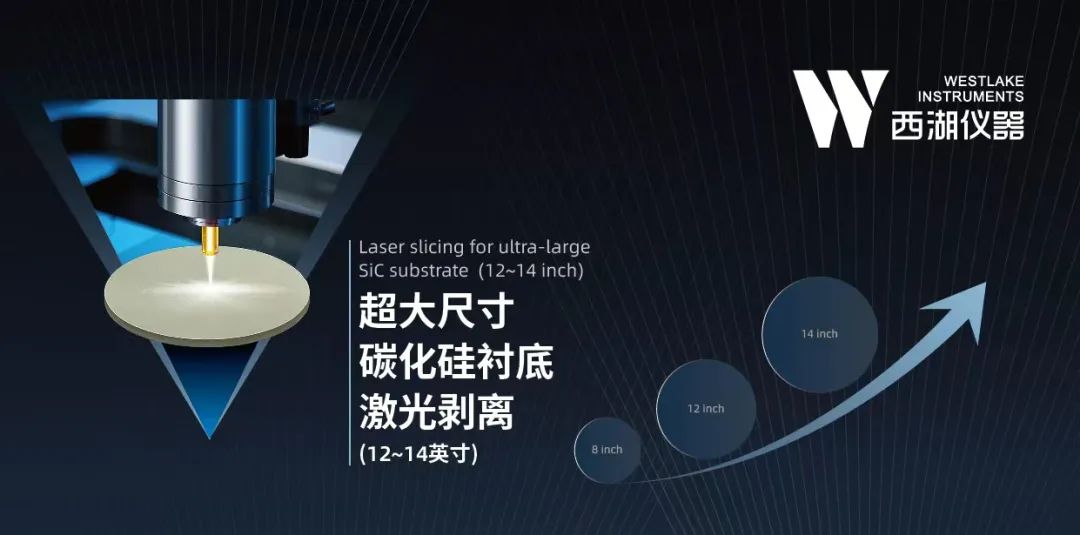

超大尺寸碳化硅衬底激光剥离(12-14英寸)。西湖大学供图

超大尺寸碳化硅衬底激光剥离(12-14英寸)。西湖大学供图

?

此前,西湖仪器已率先推出“8英寸导电型碳化硅衬底激光剥离设备”,并于今年1月荣获“国内首台(套)装备”认定。

与传统的硅材料相比,碳化硅具有更宽的禁带能隙、更高的熔点、更高的电子迁移率以及更高的热导率,能够在高温、高电压条件下稳定工作,已成为新能源和半导体产业升级的关键材料,推动电动汽车、光伏发电、智能电网、无线通信等领域的技术革命。

但衬底材料成本占据整体成本的比例依然居高不下,严重阻碍了碳化硅器件大规模的产业化推广。降本增效的重要途径之一是制造更大尺寸的碳化硅衬底材料。与6英寸和8英寸衬底相比,12英寸衬底材料能够进一步扩大单片晶圆上可用于芯片制造的面积,在同等生产条件下,显著提升产量,降低单位成本。

2024年12月,国内碳化硅头部企业已披露了最新一代12英寸碳化硅衬底,在引领国际发展趋势的同时,也提出了12英寸以上的超大尺寸碳化硅衬底切片需求。

与之相应,西湖仪器以最快速度推出了“超大尺寸碳化硅衬底激光剥离技术”,率先解决了12英寸及更大尺寸的碳化硅衬底“切片”难题。

该技术能够实现对碳化硅晶锭的精准定位、均匀加工、连续剥离,突出优势在于:自动化——实现了晶锭减薄、激光加工、衬底剥离等过程的自动化,各工序可并行作业,产线可灵活调配。

低损耗——激光剥离过程无材料损耗,仅需在后续减薄工序中将上下表面共去除约80-100μm的材料,与传统切割技术相比原料损耗大幅下降。

高效率——大幅缩短衬底出片时间,加速了超大尺寸碳化硅衬底技术的研发迭代,也可用于未来超大尺寸碳化硅衬底的规模化量产,促进行业降本增效。

半导体材料行业作为典型的技术密集型行业,一直受困于高端技术和人才的缺乏,加之国外多年的技术封锁,阻碍了行业的快速发展。西湖仪器的创始团队来自于西湖大学纳米光子学与仪器技术实验室,该团队多年来深耕于微纳光电子学领域,包括微纳加工技术及仪器装备、微纳光子理论及光电器件、面向智能应用的关键理论与技术等,为西湖仪器提供了强大的创新支撑和技术储备。

据国际市场调研机构Yole预测,到2027年,全球碳化硅功率器件市场规模将达67亿美元,年复合增长率33.5%,成为新能源和半导体领域的核心材料。而当下炙手可热的AR眼镜,同样以“碳化硅”为镜片材料完成性能跃迁,预计2030年全球AR眼镜市场规模将突破3000亿美元,成为碳化硅材料应用的又一个“新蓝海”。

版权声明:凡本网注明“来源:中国科学报、科学网、科学新闻杂志”的所有作品,网站转载,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱:shouquan@stimes.cn。