“你听说了吗,我们去年落地了全球首个500千瓦电解海水制氢装置上了新闻联播。”北京化工大学化学学院教授孙晓明在接受《中国科学报》采访时按耐不住自豪。

6年来,孙晓明团队瞄准的是海水制氢技术。最近,他们联合香港城市大学教授刘彬等团队在《自然》发表了一项重要成果,揭示并解决了利用可再生能源实现海水产氢的难题,首次实现了电解海水产氢设备抗波动10000小时的稳定运行。

跟一般论文发表的路径不同,其实这项技术早在2022年就走出实验室、实现了商用。

值得一提的是,论文从投递到确定发表仅用时四个月。顺利收获顶刊并不是技术走向应用的开始,反倒是团队成果产业化的“高分答卷”。

超10000小时稳定运行,阴极是关键

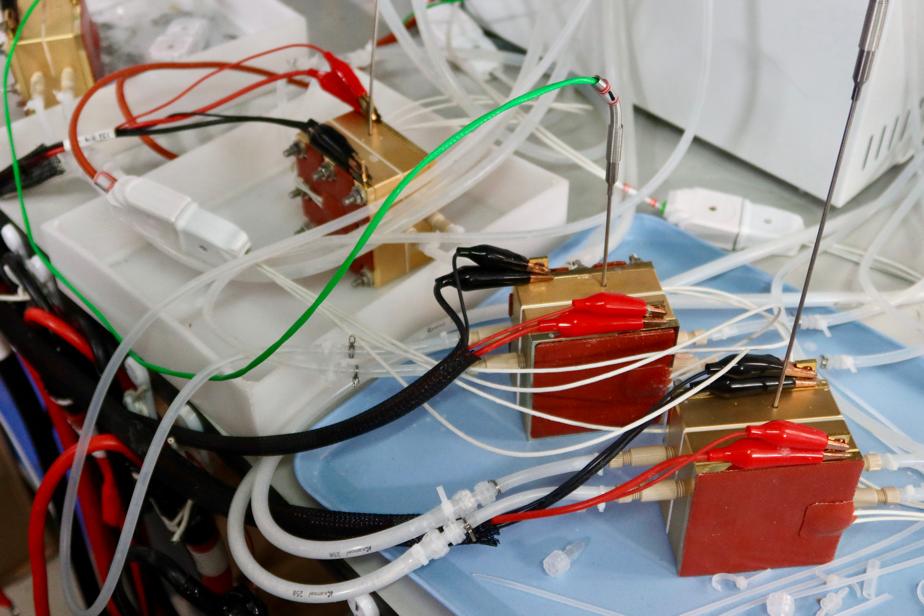

走进孙晓明团队的实验室,只见密密麻麻的导线与透明软管遍布实验台,它们与大大小小的电解槽相连,共同组成电解装置。通电通水后,电解槽的阴极产氢气,阳极产氧气。

这项成果就诞生在这“杂乱”的环境中。

孙晓明课题组实验室一隅。赵婉婷摄

孙晓明课题组实验室一隅。赵婉婷摄

?

电解海水时,阳极在氧化电位下工作,容易过度氧化、并受到海水腐蚀,而阴极处于还原电位,受到的影响较小。因此,过去的研究主要关注阳极材料的改良,忽略了对阴极的研究。

此外,制氢需要依靠大量电力支撑。光伏风电本是理想的绿色能源,然而,太阳能、风能是间歇、波动的,天黑或无风时就无法给设备供电,长此以往就会导致电解设备频繁启动和关闭。

孙晓明团队注意到,如果利用这样波动的电力制氢,一旦设备“停工”,阴极就会经历长时间的放电,从而受到不可逆的氧化损伤。此外,停工时海水中的卤化物阴离子(如氯离子)也会加剧对阴极的腐蚀。

“目前,大多数研究使用稳定电流评价电极的性能,而针对波动供电情况下,阴极失效的问题还没有对策。”孙晓明解释,在现有技术条件下,无法真正将可再生能源物尽其用。

“用最廉价的水和电,制最经济的氢,是我们的初衷。”

于是,孙晓明团队针对这一难题,基于团队过去开发的抗海水腐蚀的磷化物电解材料体系,设计NiCoP-Cr2O3作为电解阴极,并在实验室模拟电解设备供电的启停。

他们给电解装置设定了“昼夜交替”模式,12小时停工、12小时开工,并使用0.5Acm-2的高电流密度,结果,这一电解体系抗氧化损伤、抗腐蚀稳定运行超过10000小时。

NiCoP-Cr2O3究竟是如何解决阴极损耗问题的?

论文一作、研究生沙琪昊介绍,这一材料以超疏气金属纳米阵列为基底,经磷化处理后,再包覆Cr2O3薄层。其中,磷化物在放电过程中会形成致密的磷酸盐保护膜,也被称为“钝化层”,钝化层不仅可以抵御氯离子腐蚀,还能抵抗停工时电流的氧化。而Cr2O3作为碱性环境中稳定的金属氧化物,进一步丰富了钝化层,阻挡溶解氧的氧化进攻。此外,钝化层在经历放电后可以动态复原,从而恢复性能。

这些层层保障实现了在启、停工况下对阴极的长时间保护。

为进一步测试材料的耐久性和抗腐蚀性,团队还设置了更高的电流密度、反应温度和启停工频率,阴极的稳定性依然表现优异。

孙晓明透露,2024年8月论文投到《自然》后,审稿人强烈推荐发表并评价道,“终于有人关注到阴极损耗的问题,并给出很好的解决方案。这是一项具有开创性的工作,未来一定会被高度引用”。

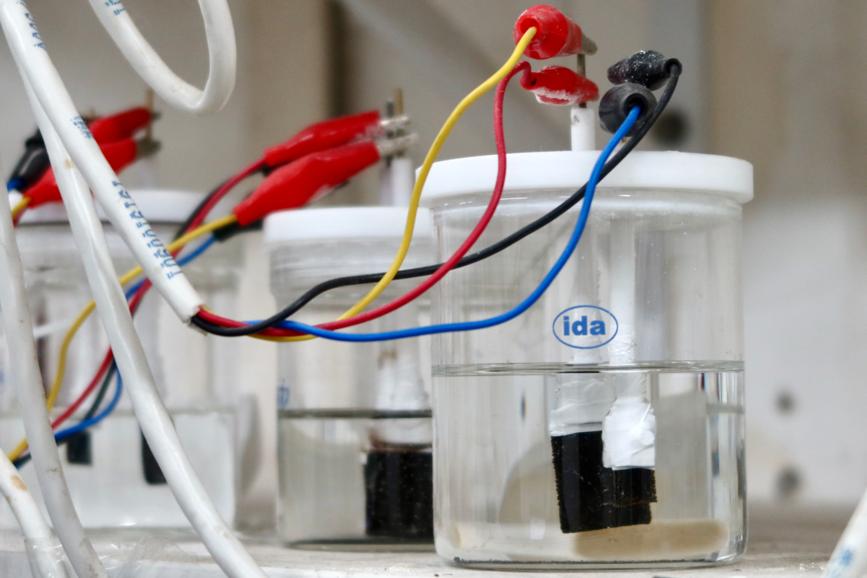

直至论文上线,实验室的测试装置已稳定运行超过15000小时,也就是600多天。“有了这样皮实的催化剂,就给制绿氢这件事儿增添了新的希望。”孙晓明说。

在波动供电中,运行15000小时的电解单槽实验装置。赵婉婷摄

在波动供电中,运行15000小时的电解单槽实验装置。赵婉婷摄

?

老老实实听工厂批评

孙晓明团队能关注并攻克行业难题,是因为他不喜欢关在实验室里搞研究。他说,自己既要搞技术,还得当销售,过程磕磕绊绊。

2008年,孙晓明从美国斯坦福大学深造回国后,来到北京化工大学组建课题组。起初他继续“老本行”,研究纳米材料,但逐渐意识到纳米合成、分离领域更多是方法学的探索。

2011年开始,孙晓明把纳米合成技术与电解性能提升结合在一起开展研究,他认为电化学领域具有更广泛的应用价值。

可不了解行业情形的他,屡屡碰壁。

八年前,当孙晓明找到电解槽器件生产厂商,试图推销自己研发的水滑石电解材料时,收到的却是工程师和工人们的吐槽:“这个材料我们尝试过,但温度一高电极就溶解,我们怎么敢用?”

原来,在实验室阶段,科研人员往往采取常温和低电流的“温和”条件,而没有考虑工厂的实际生产使用高密度电流,期间温度也会高至60到80度。

于是,团队唯一的应对办法就是在实验室创造更“苛刻”的工业条件,改进电极,使其更耐用。

2019年前后,孙晓明团队的副教授邝允赴美国访学,在与国外同行探讨后发现,如果将国内团队开发的电解纯水体系应用到海水电解时,效果会大大优于国际上现有的体系。

正是这次无心插“电”,让团队意识到,海水制氢的路同样值得一试。

然而,直接电解海水制氢是一个不被看好的“新”领域,因为把海水淡化后再电解的技术路径更为成熟。孙晓明团队合成了海水制氢的磷化物、硫化物体系,信心满满上门推广,再次遭到厂商拒绝。他们问道:“海水淡化处理后再产氢也不复杂,干嘛费劲用电解海水的新设备?”

回想当时的窘境,孙晓明告诉《中国科学报》:“科研团队以创新为第一要素,而企业是以稳定生产为第一要素。如果新技术推广会给他们的生产带来不确定性,他们就会排斥你,认为你在给他们找麻烦;相反,如果能帮助他们稳定生产,他们就会很喜欢你。”

因此,孙晓明决心做工厂真正能用的技术,不与生产脱节。“我们老老实实听工厂的批评,在批评中改进、成长。”

团队成员、北京化工大学化学学院副教授周道金说:“以往电解制氢的研究使用10或20毫安每平方厘米的电流密度,我们就提高到工业级的500毫安;别人的研究在室温下累积达到200小时,我们就用更高的温度,努力延长反应时间。

这项最新的论文成果正是在这种坚持下诞生的。

对团队来说,即使不考虑工厂生产情况,在实验室用“温和”的反应条件也能发不错的论文。但是,能把可再生能源利用起来、实打实运行一万小时产氢,意味着工厂不需要担心阴极的损耗,不需要在产氢时频繁地清理和更换电解部件,意味着制氢成本大大降低。这样才有可能从产业层面引领可持续制氢的技术迭代。

左起为周道金,孙晓明和沙琪昊在催化剂稳定性初筛实验室。赵婉婷摄

左起为周道金,孙晓明和沙琪昊在催化剂稳定性初筛实验室。赵婉婷摄

?

“做应用研究,我有好多招”

除了大学教授,孙晓明的另一个身份是氢致能源有限公司的首席科学家,邝允如今是公司的负责人。

此次《自然》论文中提出的电极材料,早在3年前公司成立后,就开始投入到工厂的大型海水电解设备进行应用了。

“当时正赶上新冠疫情,我们不方便去工厂关设备,没想到,设备一直稳定运行着,看来值得进一步研究。”周道金和孙晓明解释,“我们看重的是,先经过实验和应用检验,再拿去发论文,进一步讲清背后的机理。”

从实验室研发出电解材料,到中试基地验证,再到公司进一步解决工程化问题,如今,这一电解材料已经形成了完备的研发、测试、应用体系。

这项科研成果的落地,也得益于北京化工大学和深圳清华大学研究院对创新成果转化的政策支撑。2024年6月,央视报道了深圳市的科技创新产业,其中介绍了全球首台500kW电解海水制氢装备的落地。这一设备由孙晓明团队和能源公司自主研发,其中的电极同样使用了发表在《自然》的材料。同年,这一材料也成功应用在兆瓦级电解海水装备中。

“几年前,我做报告时,一讲光伏制氢,企业家就开始低头玩手机,因为光伏太贵。”孙晓明说,“如今光伏成本从一块变成一毛,降了十倍。西部‘沙戈荒’地区的可再生能源非常丰富,化工基地又需要氢,能有高效的装置把便宜的波谷电和光伏利用起来产氢,氢气就便宜多了。”

“近年来,《自然》发表了不少制氢的论文,说明绿氢前景可期。”孙晓明兴奋地表示,论文上线后的一周,有不少电力企业向他抛来橄榄枝,希望可以合作将风电资源更好地利用起来。

随着更多氢能企业的涌现,竞争也愈发激烈。但孙晓明的目的很简单,做有用且耐用的东西。“做应用研究,我有好多招,它们就放在我的‘工具箱’里。一旦发现有可以修补的地方,我就会有一种‘屠龙之技遇上龙’的兴奋感。”

相关论文信息:https://doi.org/10.1038/s41586-025-08610-1

版权声明:凡本网注明“来源:中国科学报、科学网、科学新闻杂志”的所有作品,网站转载,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱:shouquan@stimes.cn。